如何通过4个核心步骤实现弹簧拉力检测设备精准测量

整体思路与常见误区

我这几年给工厂做弹簧拉力检测设备,从手摇台到全自动线都干过,总结下来,精准测量其实不是堆设备参数,而是把测量这件事当成一个完整的系统工程。很多现场抱怨数据飘、重复性差,追根到底,往往不是传感器不准,而是前后端的力学结构、夹具、操作习惯没有设计好。要把一台弹簧拉力检测设备调教到放心可交付,我通常会按四个核心步骤来拆:先把测量需求和允许误差说清楚,然后搭建稳定的力学传递链路,再用标准化标定把量值“锁死”,最后用数据闭环去养设备。下面我就按这四步,结合几个踩坑教训,讲讲我自己的实战做法。这些步骤听起来简单,但每一步都有容易被忽略的细节,比如拉力范围选错导致永远在量程尾巴上量,或者夹具结构不对称把弹簧拉歪了,人还以为是产品不良。只有把这些细节想明白,设备出来的每一个数字才有说服力,而不是停留在“能出来个数”这个层面。

四个核心步骤

步骤一:明确测量需求与误差预算

在开始画图和选型之前,我第一件事就是和工艺、质量把需求掰碎了问清楚,包括弹簧的拉力范围、允许误差、温度环境、测试节拍,以及是做百分之百在线检测,还是抽检开发验证。说人话就是,要先算一笔“误差预算”账:比如客户要求总误差不超过百分之一,我会预留三分之一给传感器,三分之一给机构和夹具,剩下的留给温漂和操作波动,这样后面选量程、定分辨率就有了硬约束。很多人一上来就选一个看起来很高端的拉力传感器,结果工作区间只用到量程的十分之一,低端噪声占比反而变大,重复性非常难看。我更推荐根据常用测量点集中在量程三成到七成这个原则去倒推,必要时拆成两档量程,别指望一把尺子量全世界。前期把这些边界条件写成一页纸的测量需求说明,后面无论是找供应商还是自己设计,大家就都有了同一张“标尺”。

步骤二:构建稳定可靠的力学传递链路

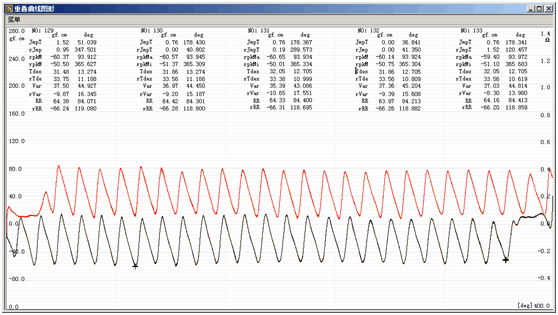

第二步我最看重的是力从弹簧传到传感器的这条“力学链路”,这里做不好,再贵的传感器也是白搭。我的基本原则是三条:一是保证受力同轴,也就是弹簧轴线、拉杆轴线、传感器中心在一条直线上,必要时用定位销和导向套限制晃动;二是机构要足够刚,导轨、立柱、安装板宁可重一点,也不要靠薄板和长悬臂,避免加载过程中弹性变形吃掉一部分拉力;三是夹具形状要和弹簧端部匹配,既不能卡得过紧产生附加弯矩,也不能太松让弹簧乱跑。很多小厂忽略了这一块,用简易螺栓随手一拧就算夹紧,结果测出来的曲线起伏很大,看上去像产品离散,其实都是结构在“说谎”。我一般会要求往返几次空载行程,观察有没有卡顿和回程间隙,再配合百分表看传感器安装面有没有位移,这些肉眼看不到的小动作,往往决定了最终能不能做到重复性小于千分之几。

步骤三:用标准化标定锁死量值

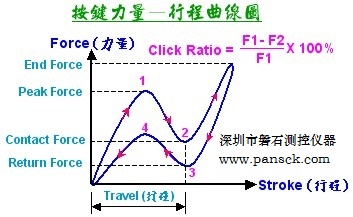

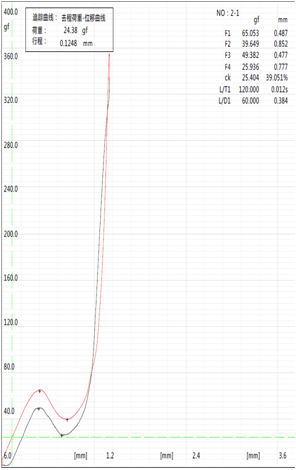

第三步是把标定这件事做成一套可复现的流程,而不是偶尔拿几块砝码挂一下就算完事。我一般会先确定一个比设备量程高一级的参考标准,可以是经检定合格的标准拉力计,也可以是配过检定证书的砝码加杠杆装置,然后在典型工作区间布五到九个点做上升和下降两轮标定,记录零点漂移、线性误差和重复性。标定时一定要控制加载速度和停留时间,让弹簧和机构都稳定下来再读数,否则你测到的更多是动态响应而不是静态拉力。最后把这套流程写成作业指导书,包括谁来做、多久做一次、环境温度湿度要求,用表格把每次标定的原始数据留档,后续出问题才能追溯。这一步看似啰嗦,但只要坚持几个周期,你会发现设备的性子被摸透了,什么温度段容易漂、哪种工况下数据不稳,一目了然。

步骤四:数据闭环与日常维护

第四步是把测量数据真正用起来,反过来养设备、控工艺,而不是测完就扔进服务器。我会要求现场至少保留半年到一年的拉力趋势数据,按产品型号、班组、设备编号做分层统计,看均值、标准差和过程能力指数,一旦发现某台设备的波动明显放大,就提前安排保养或复标。日常维护方面,我习惯给每台设备设一套“早会点检”,比如每天班前用一根标准弹簧拉三点,允许偏差控制在误差预算的三分之一以内,超过就禁止生产,先查夹具、传感器、气源电源这些基础条件。说白了,就是用数据把设备当成一个有健康状态的“人”,定期体检、不要等它倒了再抢救。只要这套机制跑顺了,老板关心的良率、报废率,其实都会自然跟着稳下来,你也更有底气对外宣称自己的检测数据是可信的。

关键建议与落地方法

实用关键建议

- 所有技术讨论之前,先把测量需求和误差预算写清楚,形成书面文档,避免后面反复改标准。

- 机械结构宁可过度设计,也不要省材料,保证受力同轴、机构刚度和夹具匹配比多加一个传感器更值。

- 标定流程标准化、表格化,固定标定点、加载节奏和环境要求,把一次性的经验变成可复制的制度。

- 坚持做趋势分析和班前点检,用数据提前发现设备异常,把维护从“救火”变成计划内的日常工作。

推荐落地方法与工具

- 落地方法一:为关键检测工位配置一套小型砝码加杠杆标定架,放在设备旁边,操作工即可按作业指导书完成多点标定和自检。

- 落地方法二:选用带数字输出和温度补偿功能的拉力传感器,配合简易上位机软件或数据采集模块,实现自动记录、追溯和超差报警。

TAG: 气弹簧扭转测试机 | 气弹簧测试设备 | 弹簧检测仪器 | 弹簧测力检测设备 | 弹簧力检测设备 | 弹簧扭转检测设备 | 气弹簧检测仪器 | 弹簧拉力检测设备 | 弹簧力测试机 | 气弹簧拉力试验机 | 气弹簧测力测试机 | 弹簧力测试设备 | 弹簧拉力测试设备 | 弹簧测力检测仪器 | 气弹簧测力测试设备 | 弹簧测力设备 | 气弹簧疲劳测试机 | 气弹簧拉压试验机 | 弹簧拉力检测仪器 | 弹簧扭转测试仪 | 弹簧拉压试验机 | 弹簧测试设备 | 弹簧扭转测试机 | 弹簧拉力试验机 | 弹簧扭转测试设备 | 弹簧检测设备 | 气弹簧拉压测试机 | 弹簧测力测试机 | 弹簧拉力测试仪 |