如何通过5个核心步骤完成矢量拉力试验仪选型与调试指南

步骤一:先把工况问透,再谈设备选型

这些年帮车间选过不少矢量拉力试验仪,我发现真正把事情搞砸的,往往不是设备本身,而是前期工况没问清。第一步我一定会和工艺、质量、生产一起坐下来,把最大拉力、最小拉力、试件尺寸、行程、速度范围、保持时间、精度要求这些硬指标逐条写在一张表上,再补充环境温度、是否有油污粉尘、是否需要低噪声、是否需要二十四小时连续运行等软条件。说白了,就是要锁定最坏工况:最大截面积的产品、最高速度下的长时间拉伸、极低载荷下还要稳定控制的场景,都要在纸面上预演一遍。同时,我会提前问清试验标准编号和企业内部判定规则,因为有的标准强调加载速率,有的更关注保持稳定度,两者对控制策略、驱动选型和数据采样频率的要求完全不同。只有把这些边界条件捋清楚,后面选伺服电机、减速机、传感器时才有依据,不会出现装好才发现力不够、速度不够或者精度不达标的尴尬。

实用要点

- 用一张简单的参数表,把力、行程、速度、精度、环境条件和标准号一次性列全。

- 和现场一起找出最坏工况样件,必要时做一次手动拉伸初测,验证估算是否靠谱。

- 凡是写不清楚的需求,先暂时按高要求考虑,宁可略富余也不要被动降级。

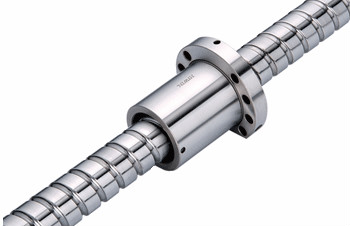

步骤二:驱动与传感器要成套考虑,不要各自为战

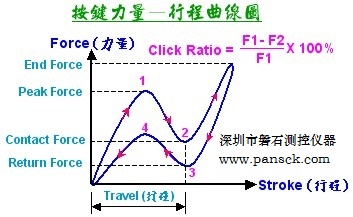

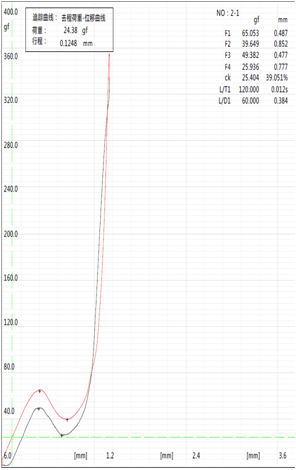

矢量拉力试验仪的灵魂在于驱动加上传感器这条链路,我一向坚持成套考虑,而不是单独看电机功率或传感器量程。驱动侧,我会根据最大拉力和丝杠传动效率换算到电机扭矩,再按一倍三到一倍五的安全系数选型,同时留意持续扭矩和短时峰值扭矩曲线,避免长期工作点靠近极限。传感器侧,我习惯把标称最大试验力乘以一点五左右做量程上限,又会盯住最小分度值和线性误差,防止小载荷段完全被量程吃掉,做不出细腻曲线。矢量控制系统要考虑速度环和力控环的带宽,传感器输出频率和采样频率要配套,否则上位机想要的控制精度,底层根本给不出来。很多人忽略电机编码器和力传感器标定这一块,我每次调试都会做全链路校准,把伺服驱动、控制器、传感器放在一起跑一次标定程序,确保系统真正以实际力值而不是理论参数在工作。

实用要点

- 电机与减速机构按最坏工况扭矩加一倍三以上安全系数选型,同时校核连续工作点温升。

- 力传感器量程以最大试验力一点五倍为宜,重点检查小量程段分辨率和重复性。

- 建立一套全链路标定流程,从传感器到上位机统一校准,避免各自标定导致系统偏差叠加。

步骤三:结构与夹具先算刚度,再谈漂亮好看

在很多项目里,矢量控制参数已经调得不错了,曲线还是抖动、波纹明显,追根究底是结构刚度和夹具设计拖了后腿。框架要有足够的弯曲刚度和扭转刚度,尤其是高载荷和长行程场合,我会让结构工程师先做一次简化计算,估算最大挠度,原则上挠度对测量精度的影响要远小于允许误差的三分之一。导向机构要确保上下夹头在同一轴线上运动,避免偏心拉伸导致试件受力不均甚至折断。夹具方面,我更在意夹持重复性和换装效率,而不是花哨造型,常用做法是准备两套夹具,一套专门针对薄片,一套针对圆杆,通过定位销实现快速互换。落地方法上,我建议在调试阶段用百分表和简单的拉伸试块做一次结构刚度和对中检测,记录数据留档,后续如果曲线异常,就能快速判断问题出在控制还是出在机械。

步骤四:控制参数调试要分阶段,别一次全开

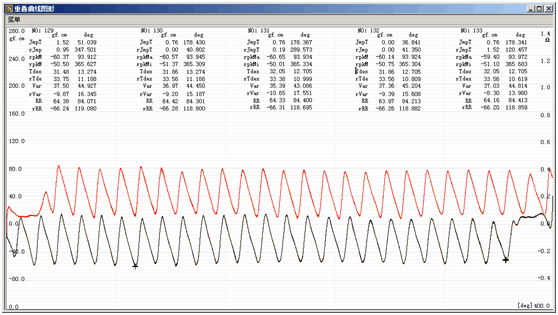

真正到现场调试矢量拉力试验仪时,我从不一上来就跑满载、全闭环,而是分阶段推进。第一步是空载点动和低速往复,确认行程限位、急停、保护逻辑都可靠,再逐步提高速度观察电机电流和噪声变化。第二步是只开位置环,做恒速拉伸,验证位移测量和编码器方向是否正确,顺便粗调速度环参数,避免出现严重超调。第三步才是引入力控或应变控,在较小载荷下逐步提高环路增益,通过观察力曲线的稳定时间和波动幅度来微调参数。这里非常推荐使用厂家的上位机调试软件,把力、位移、速度、电流等曲线同时记录下来,这个工具的价值远大于凭感觉拧参数。每调好一档参数,我都会导出配置文件和典型试验曲线,作为当前工况的基线,以后遇到问题可以一键恢复或对比,而不是盲目重调。

步骤五:验证、交底和维护机制一起做完

很多人把设备能跑起来当成结束,我习惯把验证、交底和维护机制一起做完,这才算真正收尾。验证上,我会选至少三种典型产品,按标准做多次重复试验,对比最大力、屈服点、断后延伸率等关键结果的稳定性,同时做一次简单的人员重复性和再现性评估,看看不同操作员的结果差异是否可接受。交底方面,我会给现场留下两份东西,一份是操作要点和常见故障排查表,一份是参数变更记录表,要求任何人改动关键参数都要登记,防止系统被悄悄改坏。维护上,我建议设定固定周期的自检流程,比如每周用标准砝码快速核对传感器零点和一点载荷,每季度做一次全量程标定,每半年检查夹具磨损和导轨润滑,把这些写成简短的点检卡贴在设备旁。这样做看起来啰嗦,但从长期来看能大幅减少离谱数据和无效试验,我吃过的亏已经帮你踩过坑了。

关键建议速记

- 任何选型先锁定最坏工况,再去匹配驱动和传感器,避免事后补救。

- 驱动、传感器、控制器要成套设计并统一标定,不要各自为战。

- 机械刚度和对中精度不过关,再好的矢量控制也是徒劳,调前先检查结构。

- 控制参数按空载、位置环、力控分阶段调试,配合上位机曲线记录,而不是凭感觉。

- 把验证、培训和点检机制嵌入日常管理,让试验仪长期保持在受控状态,而不是一次性工程。

TAG: