如何通过5个核心步骤实现全自动荷重机高效运行与维护

前言:把荷重机当成赚钱机器来管理

做全自动荷重机项目这几年,我最大的感受是,多数问题根本不是设备“不够高级”,而是没人把它当成一台真正的赚钱机器来管理。荷重机一旦停机,后面整条产线都会跟着掉速,良率、交期、加班成本全都被放大,但很多工厂却只盯着一次性采购价格,对运行和维护几乎没有策略。说句实话,我前两台设备也是这么被“用废”的:没有统一规范,治具谁想怎么改就怎么改,数据只看个大概,故障来了才抱团队一起救火。后来我被几次大面积返工和客户索赔痛打一顿,才开始系统化梳理从选型、调试到维护的整套方法。下面这五个步骤,是我踩坑之后沉淀下来的实战方案,不需要昂贵系统,小团队照着做,一样能把荷重机跑得稳、跑得久、跑得出钱。这也是我后来在公司内部推行的一条铁律。

五个核心步骤:从混乱到稳定高效

步骤一:先把测试标准和节拍定死

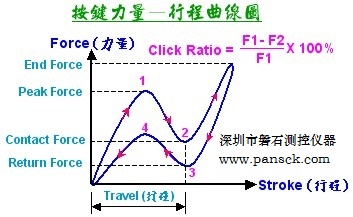

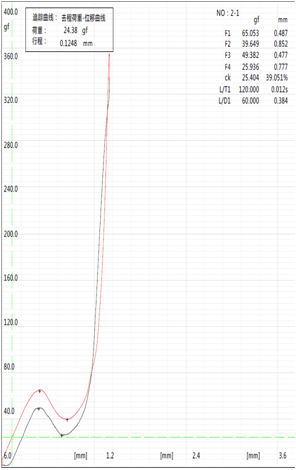

第一步不是上设备,而是把测试标准和节拍定死。我现在做任何一个荷重机项目,都会从三个问题开始:产品的关键荷重指标到底有哪些必须测,单台设备目标节拍是多少,允许的误判和漏判风险能接受到什么程度。很多工厂一开始就想“能测的都测”,结果测试时间翻倍,产线节拍崩掉,还以为是设备性能不行。我的做法是先和研发、质量坐在一起,用一页纸把测试项目、判定阈值、样本量统一下来,只保留对客户体验或安全有直接影响的项目,然后把这套“配方”固化成程序版本和工艺文件,任何变更都必须通过评审。这样荷重机在运行中就不会频繁被修改逻辑,产线节拍稳定下来,后面的优化也有了清晰边界。这一步如果偷懒,后面再怎么优化设备都真是事倍功半。

步骤二:给荷重机装上“神经系统”

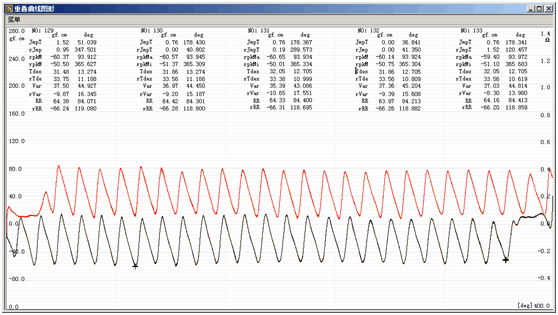

第二步,是给荷重机装上“神经系统”,让它自己会说话。全自动设备如果只看“能不能动”,迟早会被一次隐形故障拖垮,我现在必做的,是至少采集这几类数据:循环次数、每工位节拍、关键压力曲线、异常停止原因以及治具使用寿命。落地上并不复杂,可以在控制柜里加一个通用数据采集盒,把控制器信号、传感器数据接进去,再通过工业网关上传到厂内服务器或简单云端,看板上实时显示产量、报警次数、当前良率。说白了,就是让工程师不用蹲在机台旁边,也能第一时间看到设备“是不是在按预期赚钱”,一旦某个压力趋势开始飘、节拍开始变长,就能在真正停机之前安排检查和维护。这套“神经系统”只要前期设计好接口,后面加新机台几乎是顺手的事。

步骤三:用数据驱动预防性维护

第三步,是用数据驱动预防性维护,而不是靠师傅经验拍脑袋。荷重机的典型故障,其实大多和几个变量高度相关:累计循环次数、环境粉尘和润滑情况、治具磨损程度以及操作员更换产品的频率。我会先用一两个月的运行数据做统计,把常见故障前的几个“征兆”找出来,比如某个工位的压力峰值开始波动、同一治具报警率异常提升,然后根据这些征兆反推维护间隔,而不是写一个拍出来的“每周保养一次”。落地可以很简单,先用一份设备台账和点检表管理,每天点检只做五分钟,重点记录异常读数和更换记录,再按月复盘,慢慢把“感觉要坏了”变成可量化的规则。这样保养计划就不再是拍脑袋的日历,而是和真实风险紧紧挂钩。时间久了,团队也会更愿意按规则来执行。

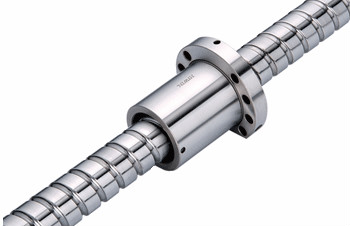

步骤四:模块化治具和备件,把停机压缩到分钟级

第四步,是把治具和关键部件做成模块化,让停机从小时级变成分钟级。很多企业觉得备件是“浪费钱”,结果真坏起来,一台荷重机因为等一个几百元的小零件,停掉一整条线。我在新项目里会一开始就和机械工程师约定:所有易损件和治具优先采用快速更换结构,同一型号设备尽量共用零件规格,并为高风险部位建立最小库存数量。与此同时,把拆装步骤拆成非常细的图文说明,配合简单工具箱和标识盒,让一线班组长在培训后就能独立完成更换,而不是每次都等工程师赶来。这样一来,即便荷重机在高负荷运行中偶尔出问题,停机时间也可以被可控地压缩在十几分钟之内。从财务角度看,这点备件投入远远小于一次长时间停机的损失。久而久之,管理层也会更支持你在前期多花这点心思。

步骤五:用标准作业和看板锁住水平

第五步,是把这些经验固化进标准作业和培训闭环里,否则一换人,设备水平就归零。我的原则是:任何一次有价值的故障教训,都必须变成一张新的点检项、一条操作注意事项或一段排查流程,而不是只存在某个老师傅的脑子里。具体做法,是为荷重机单独建立一套简明的操作手册,按开机、换型、异常处理、停机保养分章节,每个步骤配上照片或示意图,再通过班组的早会和月度复盘不断补充和纠偏。同时,设定几个简单的考核指标,比如计划停机与非计划停机比例、首件通过率、点检执行率,定期在车间看板上公开,让操作员、工程师和管理层都有共同语言。这样,荷重机就真正从“高精尖设备”变成一套可复制、可移交的生产能力。新人接手时,只要照着手册和看板就能迅速进入状态。

核心要点速记

- 先收敛测试项目和节拍,把荷重机当成赚钱机器来管理。

- 为设备装上数据采集和看板,让压力、节拍和报警趋势都看得见。

- 用运行数据反推保养周期,配合简明台账和点检表,减少临时救火。

- 模块化治具和备件结构,规划最小库存,把停机时间压缩到分钟级。

- 把故障教训写进标准作业和考核指标,让能力不再依赖个别人的经验。

TAG: 键盘荷重测试机 | 按键荷重试验机 | 手柄按键荷重筛选机 | 按键荷重全检测试 | 键盘荷重全检设备 | 弹片荷重分选机 | 按键荷重测试仪 | 键盘荷重测试仪 | 开关荷重检测仪器 | 鼠标荷重检测设备 | 手柄按键荷重试验机 | 触摸板荷重筛选机 | 弹片荷重筛选机 | 手机侧键荷重检测设备 | 手机侧键荷重测试仪 | 键盘模组荷重测试设备 | 按键荷重检测设备 | 按键荷重测试设备 | 触摸板荷重测试机 | 触摸屏荷重测试设备 | 硅胶按键荷重试验机 | 鼠标荷重筛选机 | 键盘模组荷重设备 | 触摸板荷重测试仪 | 轻触开关荷重检测仪器 | 触摸板荷重全检测试 | 按键荷重检测仪器 | 机械轴荷重测试仪 | 机械键盘荷重测试仪 | DOME片荷重分选机 | 触摸屏荷重筛选机 | 手柄按键荷重检测仪器 | 触摸板荷重分选机 | 按键荷重筛选机 |