如何通过五步优化汽车紧固扭力试验机性能并解决误差问题

一、我在现场见到的典型问题和整体思路

我在汽车总装和零部件工厂跑现场这些年,最常见的一件事,就是大家明明感觉拧得不对劲,却谁都说不清到底是产品问题,还是扭力试验机在“说谎”。说人话就是,量得准不准,很多时候比你拧得对不对更关键。误差来源其实很集中:一是扭矩基准不够可追溯,校准只做传感器,不做整机;二是环境、振动和安装方式导致传感器零点漂移;三是夹具、反力臂和扩展杆引入侧向力,让本来简单的扭矩变成弯矩和摩擦的综合结果;四是不同操作员的节奏和动作差异,放大了所有不稳定因素。我的整体思路是,先把试验机当成一个完整的测量系统,按“基准、机械链路、控制采集、试验方法、数据闭环”这五个环节逐个打通,而不是只盯着某一个精度指标。只要这个系统被你“吃透”,误差问题基本都会变成可以解释、可以量化、也就可以收敛的小问题。

二、五步优化扭力试验机性能的实战路径

第一步:让扭矩基准真正可追溯

很多工厂的扭力试验机一年送外校一次,拿回一张合格证就心安了,但现场误差依旧很大,这是因为只校了传感器,没有校整条量值传递链。我在项目里会先用精度明显高于试验机的扭矩标准器,对试验机从低点到高点做多点标定,同时包含顺时针和逆时针方向,至少做几轮上升和下降的重复测量,算出线性、迟滞和重复性指标。更关键的是,把试验机实际使用时的装夹状态也纳入校准,比如常用的套筒、延长杆、反力臂都照真实工况安装,这样得到的就是“整机加工装”的真实误差,而不是理想状态下的传感器误差。然后在现场建立简单的班前比对流程,用便携式标准器每天抽查一两点,只要漂移超出事先定好的阈值,当班就暂停使用并排查。这一套做下来,你就真正掌握了扭矩基准的稳定性,后面谈的所有优化才有意义。

第二步:把传感器和夹具当成一体系统来优化

现场很多看似“测量不稳定”的问题,其实是夹具设计和安装方式在捣乱。传感器本身很准,但套筒偏心、反力臂不垂直、螺栓固定不牢,都会让扭矩信号掺进侧向力和摩擦力,表现出来就是同一个螺栓每次测试差别很大。我在做新线导入时,基本都会要求为关键紧固点设计专用模拟接头和夹具,让受力路径尽量与整车实际装配保持一致,包括螺纹规格、接触面的硬度和粗糙度、垫片结构等。简单的落地做法是,用两三种典型硬度的垫片组合出“软接头”和“硬接头”,分别对应不同车身部位,试验时按类别选择固定的组合,避免每次随手搭配导致接头刚度变来变去。同时,定期检查固定螺栓的预紧力和传感器安装扭矩,用标记线或扭矩扳手复检,确保机械链路长期保持一致,这一步对提高重复性非常明显。

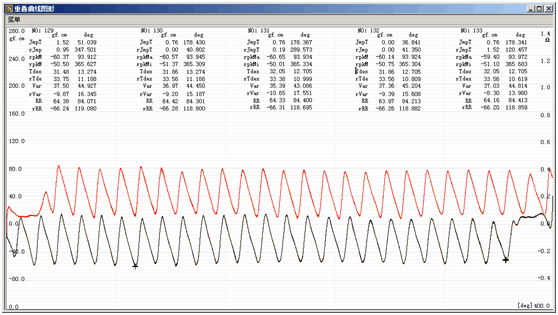

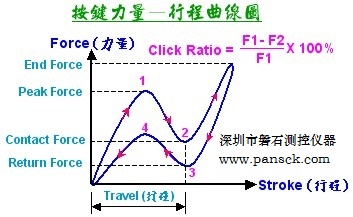

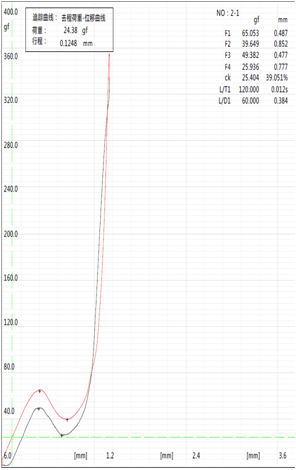

第三步:优化控制策略和采集节奏,减少动态误差

扭力试验机在电机驱动下进行动态拧紧时,控制策略如果没调好,很容易出现冲击和过冲,导致测得的峰值扭矩偏高,甚至每次都不一样。我一般会先把试验机从“只看一个峰值数字”的模式,切换到“看完整扭矩角度曲线”的模式,通过曲线形状来判断控制是否合理。实操上,可以选一组代表性的模拟接头,在不同拧紧速度、不同加速和减速参数下重复拧紧,比较达到目标角度附近扭矩平台的稳定性,找到既不拖沓又不过冲的速度区间。采集参数上,宁可适当提高采样频率,也不要用过于激进的滤波去“抹平”一切,因为那样会把真实拐点也抹掉。我的做法是,用较短的移动平均窗口平滑高频噪声,同时保留原始曲线,用来对比不同参数下的差异,并把最终选定的控制和采集参数固化在文件和作业指导书中,禁止现场随意更改。

第四步:标准化试验方法,尽量剥离人为误差

同样一台试验机,换一个人操作,结果差一大截,这种情况在现场太常见了。操作员握持工具的方式、起始角度是否一致、是否预紧、是否回零、是否在规定时间内完成拧紧,都会对扭矩结果产生可观影响。我的惯用做法,是把关键试验类型拆成几个简单动作,用非常具体的语言写进作业指导书,比如“装夹后先空转两次”“试验前确认扭矩清零”“每次拧紧完成后保持二秒再记录数值”等,并配套图示和演示视频,让新人可以对照练习。在重要项目上,还会做一次测量系统的重复性和再现性评估,用三名操作员在同一批零件上重复测试,多数情况下会发现人为差异占了总变差的一大块。这时就不要急着怪设备,而是先通过培训和流程优化,把操作上的自由度锁定在一个相对窄的范围,等人为误差收敛以后,再回头看设备本身的极限性能。

第五步:用数据闭环持续减小误差并验证效果

很多工厂的扭力试验机,只当场显示一个数值,试完就算完事,没有系统留存数据,更谈不上用数据驱动优化。我在项目里要求的最低配置,是试验机必须能导出每次拧紧的扭矩值、角度值和时间戳,最好还能导出完整曲线,哪怕只是按天存一个文件。然后建立固定格式的统计表,把每天、每班、每种接头的平均值、极差和标准差算出来,画出简单的趋势图和过程控制图,一旦发现某个接头的中心值在缓慢漂移,或者波动突然变大,就提前安排检查或校准,而不是等到出现批量不良或客户抱怨再追溯。为了让一线工程师好上手,我会准备一个通用统计模板,录入数据后自动生成图表和能力指标,无需复杂的统计知识也能看懂趋势。这样一来,“五步优化”不是一次性的项目,而是变成一个持续的日常习惯,误差问题会越来越少,试验机的性能也能长期保持在一个可控水平。

三、可直接照搬的关键要点和工具建议

- 为每台扭力试验机建立完整的基准台账和现场比对制度,记录每次校准和班前比对结果,一旦漂移超限立即停机排查。

- 针对主要车型和关键紧固点设计专用模拟接头和夹具,确保机械受力路径与实际装配一致,并定期检查和维护安装状态。

- 将试验机的控制参数和采集节奏固化下来,配套审批流程,普通操作员不得随意修改,避免“调来调去”带来的隐性误差。

- 编写真正可操作的试验作业指导书和点检表,把动作、顺序和判定规则写清楚,并通过测量系统评估验证培训效果。

- 建立扭矩数据的留存和简单统计分析机制,至少做到按班或按天汇总关键接头的趋势和波动,用数据驱动校准计划和工艺优化。

- 优先配备一套精度等级明显高于试验机的扭矩标准器或便携式标准扳手,用于整机校准和日常比对,是控制误差的“第一工具”。

- 选用一款可以记录和导出扭矩数据并支持简单统计分析的上位机软件或标准模板,让工程师不需要复杂编程也能做趋势和能力评估。

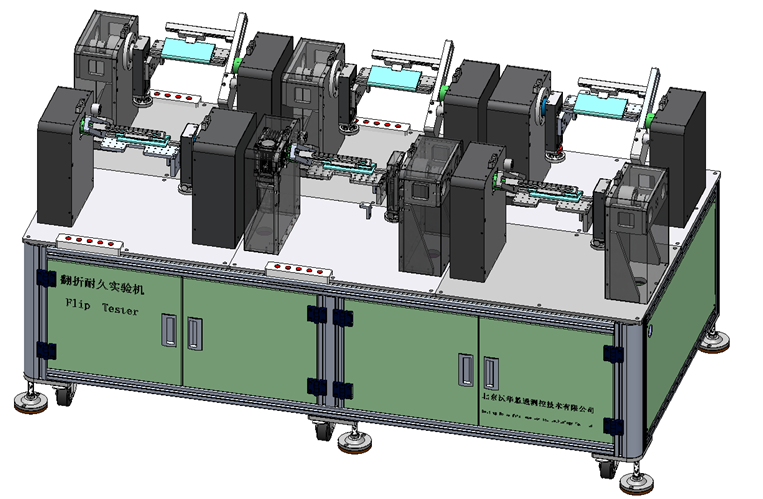

TAG: 柔性屏扭力测试设备 | 铰链扭力检测设备 | Hinge扭力测试仪 | 铰链扭力检测仪器 | 耳机转轴扭力测试仪 | 阻尼轴扭力检测设备 | 合页扭力设备 | 阻尼器扭力检测仪器 | 手轮扭力试验机 | 合页扭力检测仪器 | 高精度扭力测试机 | 柔性屏扭力试验机 | 旋钮扭力设备 | 旋钮扭力测试设备 | 柔性屏扭力检测仪器 | 转轴扭力测试设备 | 耳机转轴扭力设备 | 编码器扭力检测设备 | 合页扭力测试设备 | 柔性屏扭力测试仪 | 高精度扭力检测设备 | 滚轮扭力测试仪 | 折叠屏扭力测试机 |