四轴按键曲线自动荷重机优化部署的五个核心方向与避坑要点

五个核心方向与避坑框架

方向一:先搞定治具与四轴协同,再谈曲线精度

我见过最多的坑,就是机械和治具没弄顺,大家却在软件里疯狂调参数。四轴按键荷重机看起来很“自动化”,本质还是一套力学系统:按键受力路径要短、刚性要足、导向要稳,否则同一个点测十次,位移和荷重曲线都在飘。治具如果把产品压变形了,你采到的是“治具曲线”,不是按键曲线;四轴如果平行度、垂直度控制不好,按键受力会偏心,一边先受力,一边悬空,力位曲线自然到处是毛刺。这里的经验是:先用千分表、塞尺之类的简单工具,把四轴运动端和治具基准调到机械同轴、端面贴合,再用几个不同位置的治具标准块反复压测,看位移零点、初始斜率是不是一致,做到机械行为一致后,软件调参才有意义,不然再贵的传感器也救不了你。

- 先画清“受力路径”:从压头、治具到按键结构,逐段检查间隙和弹性件,能刚性连接的就不要靠螺丝长悬臂。

- 四轴只保留必要自由度,其他用限位或销钉固死,调节自由度和受力方向不要混在同一机构上。

- 用千分表做简单位移一致性测试:在面阵不同位置压相同治具块,位移零点偏差要先收敛到可接受范围内。

- 建立治具台账:每块治具编号、维护记录、寿命预估清晰,不让“磨损治具”把曲线拉花了。

- 量产前先在两条线互换治具和产品,确认跨线机械一致性,避免上线后才发现线与线完全不是一回事。

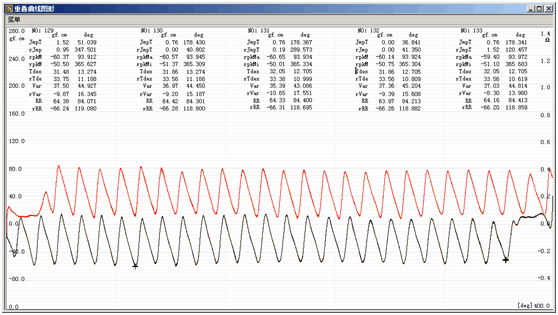

方向二:采样、同步与触发,保证曲线“可复现”

很多团队觉得有了高位数的荷重传感器,曲线自然就准,其实采样、同步和触发才是关键。四轴在运动,控制卡在插补,荷重板在采样,如果三者时序关系搞不清,力位曲线就会出现“虚假的拐点”,看着像按键段落,其实是轴速度变化引入的动态误差。采样频率不是越高越好,而是要和运动速度、按键行程匹配,比如一次按键行程两三毫米,想看到清晰的点击段,曲线上的有效点数至少要保证几十到上百个。触发如果只靠位移阈值,很容易受装配高度波动影响,我更建议用轻微荷重阈值做硬件或固件触发,保证每次曲线起点都在“刚接触”的附近。另外,四轴位置和荷重最好用同一时钟源或时间戳打点,而不是简单用“采样第几点”去对齐,这样回溯异常时才能精确重建运动过程,找到是按键问题还是加减速曲线在捣乱。

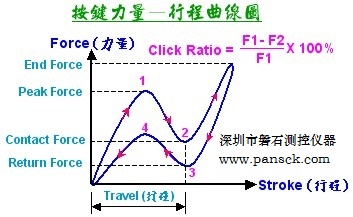

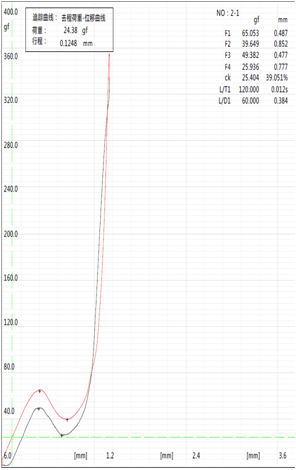

方向三:从“单点判定”转向“曲线特征判定”

早期很多产线只用一个“触发力”或“最大力”来判定按键好坏,看起来简单,其实极易误判。对四轴按键曲线来说,可用的信息非常丰富:预行程段的斜率、点击点前后力的陡变、回程滞回面积、残余位移等等,这些特征比单点荷重更能反映结构问题。我的做法是先用小批量良品和典型不良品,建立“黄金曲线库”,在此基础上提炼出 5 到 8 个曲线特征,再用统计方法给每个特征设区间,而不是一刀切一个阈值。比如点击力合格但滞回面积异常,就可能是内部弹片擦伤或润滑不良,这些问题在单点判定下根本看不见。说白了,别把自动荷重机当成高级测力计,要让它做“曲线模式识别”的工作,这样才能真正减少人工听感和手感依赖,让大批量换机种时不至于整条线跟着调感觉。

方向四:把标定与 GRR 当项目做,而不是一次性动作

很多厂在设备交付时做一次标定,签个字就完事,后面出问题就怪操作员,这个心态必须改。四轴按键荷重机同时涉及力、位移和多轴姿态,任何一个没标好,曲线就会系统性偏移。我的经验是,把量测系统当产品开发:先做完整的量程和线性标定,确认不同负载区间误差分布,再做至少一次正式的 GRR 研究,让不同操作员、不同时间、不同工位试跑,看变差是来自设备还是人,尤其是装夹动作。量产后,每周抽少量标准样品跑“漂移检查”,超过预警线就强制复标。标定工装和标准件要专人保管,避免被当普通治具乱用。只要把这些动作制度化,你会发现很多原来以为是“供应商来料波动”的问题,其实是自己的测量系统在变,这一点不解决,再多的工艺优化都是打水漂。

方向五:节拍、维护与数据闭环,让优化撑得住量产

落地时最现实的问题是节拍和维护成本,很多方案在试产时表现完美,一上量产就被嫌慢、嫌难用。我的做法是从一开始就区分“研发模式”和“量产模式”:研发模式曲线采样密、动作慢,用来调机和分析;量产模式在关键区域减速采样,在非关键段加速,通过分段速度策略把单点测试时间打到可接受区间。维护上,不要等到曲线肉眼都看出飘了才修,完全可以通过零点漂移、噪声水平、点击特征稳定性这些指标做简单的健康监控,提早安排传感器和导轨保养。最后一定要把数据闭环做好:至少保留一段时间的曲线特征和关键原始曲线,用于质量追溯和工艺迭代,不然每次换机种、换物料都像重新踩坑。说得直白一点,让设备自己“说话”,你才能从救火型工程师慢慢变成有余裕做优化的工程师。

- 落地方法:先在单机上用轻量级数据库记录曲线特征和关键点位,比如按工位、班次、机种做简单趋势图,验证这些特征确实能提前预警问题,再逐步对接到现有的制造执行系统。

- 推荐工具:在不中断产线的前提下,可选用常见统计软件做 GRR 和过程能力分析,现场工程师可以用脚本语言把四轴位置和荷重数据做自动特征提取,形成一套可复用的分析模板。

TAG: