如何通过五个步骤优化全自动三轴荷重曲线试验机性能

整体思路:从跑得动到跑得准

我这些年在现场调试全自动三轴荷重曲线试验机,总结下来,一个核心认识是:性能不是单点突破,而是硬件、控制、采集、算法和运维这五个链路的整体平衡。很多单位一上来就追求加载速度和自动化程度,结果曲线抖动、重复性差、报告老是被质疑,最后还得回头补基础。说白了,这台设备想真正创造价值,要先让它稳定可靠,再在此基础上提升效率和自动化。具体做法上,我建议按照五个步骤推进:先排查硬件链路,把传感与执行的物理短板找出来;再重整控制参数,让三轴加载在关键工况下既不过冲也不闷车;随后校准数据采集与时间同步,保证每一个曲线点都真实对应现场状态;再对荷重曲线算法做针对性优化,做到既不过滤掉真实特征,又能抑制噪声和伪峰;最后是建立可执行的点检与标定机制,把一次性优化变成长期可持续的习惯。只要沿着这五步走,性能提升一般都会是成倍而不是一点点。

步骤一:梳理硬件链路,消灭物理短板

所有控制和算法都是建立在硬件链路健康的前提上,所以第一步我一定是从传感器到执行机构整条链路做体检。先看荷重传感器、位移传感器和压力通道的选型和安装,是否存在超量程工作、安装偏心、线缆受力、接头虚焊等问题,再看油源或电动执行部分的响应是否有明显迟滞和爬行。如果基础件有老化或规格错配,再怎么调参数也只能治标不治本。我常用的做法是,先在空载和标准砝码条件下做线性和重复性测试,记录输出曲线,观察是否有明显非线性区段或间断;同时用简单的振动和温度记录,排查现场干扰源,必要时对传感线路单独屏蔽接地和走独立线槽。对于气源、油源,重点看稳压和回油是否顺畅,以及过滤装置是否堵塞。别怕麻烦,前期多做一次系统摸底,后面可以少很多“设备没问题但结果解释不清”的扯皮。

步骤二:重整控制参数,让三轴加载更平顺

硬件确认没有致命短板后,第二步是把控制逻辑和关键参数理一遍,这一步通常决定了荷重曲线是顺滑可复现,还是到处是锯齿和过冲。我的经验是,不要一上来就全局乱调,而是围绕典型试验工况定义几组代表性工况,再针对每一工况在小范围内有计划地调整比例积分微分参数、前馈补偿和限幅策略。比如对低荷载段,适当降低响应速度、增加微小死区,可以明显减少抖动;对快速加载阶段,则通过设置斜坡加载和分段目标,让系统有缓冲时间,不至于一脚踩到底。还有一个常被忽略的点,是要把三向控制的优先级和联动关系说清楚,到底是以轴向为主控,还是以围压为主控,避免逻辑互相抢占导致曲线出现异常拐点。现场实施时,我建议每次只改一类参数并记录改动和曲线变化,形成一份自己的参数地图,久而久之,设备在不同材料和不同试验规程下的表现会越来越可预测。

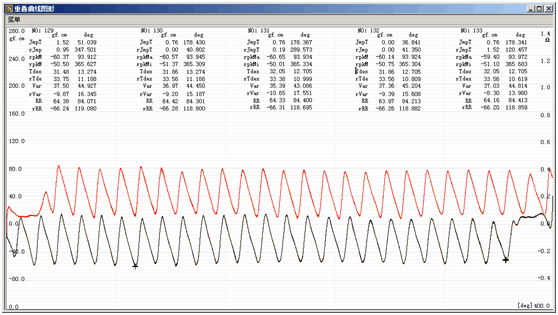

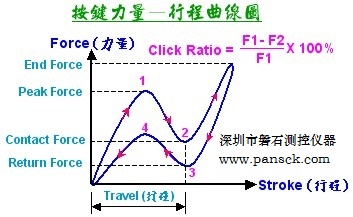

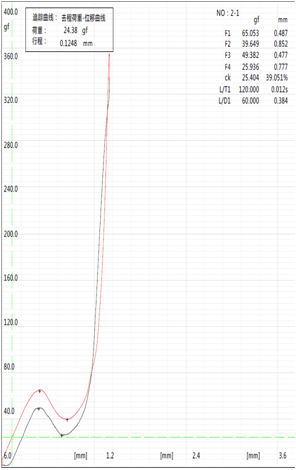

步骤三:校正采集与曲线算法,提升数据可信度

第三步聚焦在数据采集和曲线生成逻辑上,这部分做不好,哪怕设备真实行为很好,屏幕上看到的曲线也会失真。首先要统一时间基准,确保三轴荷载、位移、孔压等通道在同一时刻采样,避免因为通道延迟不同导致曲线出现假峰或假滞回。实操中,可以通过同步触发和时间戳对齐,配合一次阶跃试验来估算各通道延迟,再在软件中做统一补偿。其次是合理选择采样频率和滤波方式,频率太低会丢细节,太高又会放大噪声并带来大量无用数据。我的做法是先根据试验中变化最快的阶段估算一个上限,再留出安全裕度,并针对静稳阶段采用自适应降采样和滑动平均滤波。曲线算法上,要避免简单粗暴的全局平滑,而是根据试验规范,把关键拐点区域做精细保留,比如初始弹性段和屈服附近,可以减少平滑窗口长度。现场调试时,可以配合一款数据采集调试助手类软件,把原始波形与处理后曲线同时对比显示,帮助操作人员理解每一条设置的实际效果。

步骤四:建立可执行的点检和标定机制

前三步解决的是“把设备调到好状态”,第四步要解决的是“怎么让这个好状态保持下去”。我在很多实验室看到的通病是,设备刚装好那一两个月状态很好,半年后一查,曲线完全跑样,却没有人说得清中间到底发生了什么。要避免这种情况,就必须把日常点检和周期标定做成固定的制度和简单的工具。建议至少按日、周、季度三个层级设计检查内容:日常由操作员完成基础自检,比如开机自检结果、传感器零点漂移、试验前空载曲线;每周安排专人做一次典型工况复现实验,与基准曲线叠加比对,偏差超出预设阈值就触发参数回看或硬件检查;每季度再进行一次正式标定,使用标准砝码或标准试样,对关键通道做多点校准。为了让制度真正落地,可以配套一份简明的点检表和电子记录表,做到每次试验都能追溯到当时设备状态,一旦发现异常,能迅速定位是设备问题还是材料本身的差异。

关键要点与落地建议

三到六条关键建议

- 任何优化都应从硬件链路体检开始,先排除传感和执行的物理短板,再谈参数和算法。

- 控制参数调整要围绕典型工况分步进行,每次只改一类参数并记录变化,形成自己的参数地图。

- 统一时间基准、校正通道延迟,是保证荷重曲线真实可信的前提,不能只盯采样频率。

- 曲线算法要区分关键拐点与平稳区段,做到该保留细节的地方不抹平,该抑制噪声的地方不放大。

- 通过日、周、季度三级点检与标定,把一次性调试变成长期稳定输出的机制。

两种可快速落地的方法

- 制作一份适合本实验室的点检和工况复现表,用通用表格软件配合二維碼贴在设备旁,操作员扫码即可按步骤完成检查并自动留痕。

- 充分利用厂家提供的远程诊断和数据导出工具,每季度将代表性试验数据发给技术支持复核一次,让外部专家帮助发现潜在隐患和优化空间。

TAG: 键盘荷重测试机 | 按键荷重试验机 | 手柄按键荷重筛选机 | 按键荷重全检测试 | 键盘荷重全检设备 | 弹片荷重分选机 | 按键荷重测试仪 | 键盘荷重测试仪 | 开关荷重检测仪器 | 鼠标荷重检测设备 | 手柄按键荷重试验机 | 触摸板荷重筛选机 | 弹片荷重筛选机 | 手机侧键荷重检测设备 | 手机侧键荷重测试仪 | 键盘模组荷重测试设备 | 按键荷重检测设备 | 按键荷重测试设备 | 触摸板荷重测试机 | 触摸屏荷重测试设备 | 硅胶按键荷重试验机 | 鼠标荷重筛选机 | 键盘模组荷重设备 | 触摸板荷重测试仪 | 轻触开关荷重检测仪器 | 触摸板荷重全检测试 | 按键荷重检测仪器 | 机械轴荷重测试仪 | 机械键盘荷重测试仪 | DOME片荷重分选机 | 触摸屏荷重筛选机 | 手柄按键荷重检测仪器 | 触摸板荷重分选机 | 按键荷重筛选机 |