我如何用五个核心步骤把高速多功能焊接强度测试设备“榨干”到最佳性能

步骤一:先把需求“算清楚”,再谈设备跑多快

这么多年做高速焊接强度测试设备,我踩过最大的坑,就是没把测试需求算清楚就一味追速度。要把性能拉满,第一步一定是把工艺与测试参数量化清楚,包括焊接类型、材料组合、目标强度区间、允许的离散度、测试节拍以及可接受的误判率等。我一般会先拉一张参数边界表,把最极端的工况列出来,让设备只在这个边界内优化,而不是盲目追求“全能”。然后把工位节拍拆解成焊接时间、冷却时间、夹紧释放时间、位移行程时间和数据采集计算时间,通过简单的时间轴分析就能看出真正的瓶颈在哪。有时不是机械慢,而是测试判定算法拖了后腿。说白了,这一步就是把“想象中的需求”变成“可计算的约束”,后面每一个优化动作都要能在这张时间轴和参数表上找到收益,不然就是在做无效加班。

步骤二:把传动和夹具当成机床来做,先消掉抖动和重复误差

高速设备性能很多时候死在机械环节。我习惯把高速多功能焊接强度测试设备当小型机床来对待,从传动刚性、间隙和夹具设计入手。首先检查执行机构的背隙和重复定位精度,丝杠、导轨、旋转机构在频繁正反向时有没有明显爬行和死区,必要时增加预紧或改用更高等级组件。其次是夹具,很多人只盯着焊接强度,却忽略夹持刚性和一致性,结果同一焊点不同批次夹持变形不一样,强度测试自然飘。我会用简易的应变片或高分辨率位移传感器,在加载过程中观测夹具自身的弹性变形,把夹具刚性至少提升一个量级。同时关注动态特性,在设备典型工作频率附近做一次简化共振测试,避开结构共振点。只有把机械系统稳定在一个可重复、低振动的状态,后面控制和算法的优化才有意义。

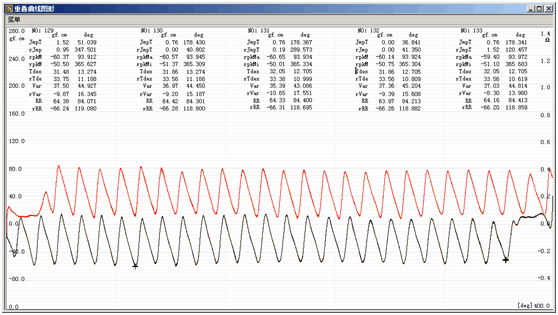

步骤三:重构运动和加载曲线,让控制系统跟得上数据采集

第三步是控制系统和运动曲线的再设计,目标是既满足强度测试的准确性,又不给机械系统制造不必要的冲击。我在现场常用的一招,是把原先简单的梯形速度曲线改成带加加速度限制的平滑曲线,根据焊接和加载特性调节加速度和减速度,使加载段尽量接近“准静态”,而空行程阶段尽可能快。这样做的好处是,测试区间力值变化更平滑,传感器信号干净,采集频率可以用在真正需要的时间段,而不是被无效振荡占满。同时,控制系统的采样周期要与数据采集卡统一规划,触发点必须基于同一时钟或明确的硬件触发,避免“电机以为到位了,采集系统还没开始录”的错位。我通常会留一段冗余时间专门给算法做在线计算和判定,必要时把复杂算法下放到上位机或边缘计算单元,让下位机只负责动作和数据打包,整体节拍反而更容易稳定在目标值附近。

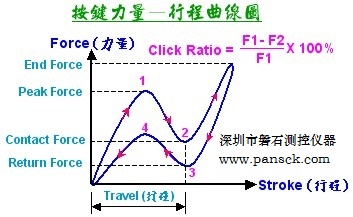

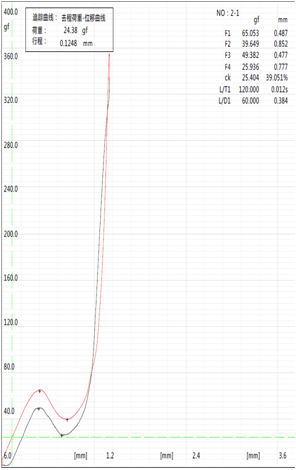

步骤四:优化传感链路和标定流程,把测量误差锁进“笼子”里

很多人谈性能只看速度,我更看重的是在全节拍范围内维持稳定的测量质量。第四步,我会从传感器到放大、采集再到软件判定,把整条链路拆开审视。传感器选型上,要明确量程、线性误差、温漂以及过载能力,在高速加载和频繁循环下仍然保持一致性;布线时,坚持短、直、远离强干扰源的原则,必要时用屏蔽线和独立接地,避免在高频焊接电流环境里信号被“搅烂”。标定方面,我建议建立一套贴近现场的快速标定流程,比如利用标准砝码或经过认证的标准加载装置,配合固定脚本自动记录标定曲线,并将标定系数版本化管理,一旦发现测试数据漂移能迅速追溯。通过对零点漂移、灵敏度变化和噪声水平的周期分析,把设备的可用精度范围锁定在一个“笼子”里,既不过度怀疑设备,也不盲目信任。

步骤五:用数据驱动持续优化,让设备自己“暴露问题”

最后一步,是给设备接上一双“眼睛”和一段“记忆”。我在项目里通常会为高速多功能焊接强度测试设备设计一个轻量级数据闭环:一方面,记录关键过程数据,如加载曲线、最大强度、破坏模式判定结果、设备报警日志和维护记录;另一方面,通过简单的统计分析,把节拍波动、强度分布异常、重复报警等模式可视化。这里不需要一上来就搞大数据平台,用一套结构清晰的数据库加一两个实用报表就够。随着数据积累,我们可以看出哪段时间设备状态最好,对应的是哪一套参数和维护节奏,从而形成“最佳实践”模板,在新产线或新型号设备上快速复制。更重要的是,当设备状态开始变差,它会先在数据上给你信号,比如平均强度在缓慢下滑、标准差变大,这时提前调整而不是等到客户投诉,性能优化才算真正闭环。

核心建议与工具

综合这些经历,我给正在折腾高速多功能焊接强度测试设备的同行三点落地建议:第一,不要一上来就改程序或换伺服,先用时间轴和参数边界把问题定准,找对真正卡节拍的环节;第二,把机械系统和夹具当成精密装备来打磨,用简单的仪器把抖动和变形量化出来,别凭感觉;第三,尽早建立最小可用的数据闭环,哪怕只是导出到表格里做基础统计,也比凭经验拧参数要靠谱得多。推荐的工具上,我现场最常用的是一套通用数据采集软件配合脚本语言,比如用带高采样率模块的数据采集硬件加上 LabVIEW 或 Python 脚本,快速搭建专用的加载曲线分析小工具;再配一个便携式振动或位移测量设备,用来检查机构共振和夹具刚性。把这两类工具用顺手了,你会发现设备性能优化不再是“拍脑袋调节”,而是有章可循、可反复验证的工程过程。

实用核心建议

- 先用时间轴拆解节拍和参数边界,再决定优化顺序,拒绝盲目“加速”。

- 把传动和夹具当机床等级来设计与验收,用实测数据控制抖动和重复误差。

- 重构运动和加载曲线,让控制周期与采集周期严格对齐,避免时序错位。

- 建立贴近现场的快速标定流程,对传感链路进行版本化管理和周期评估。

- 搭建轻量级数据闭环,让设备状态变化先在数据上暴露,再到现场“砸车间”。

推荐工具与落地方法

- 采用通用数据采集硬件配合 LabVIEW 或 Python,快速搭建加载曲线分析与自动标定脚本,实现每天几分钟的例行健康检查。

- 配备便携式振动或位移测量设备,在设备调试和改型阶段,对关键运动轴和夹具做共振与刚性测试,为结构加固和参数优化提供依据。

TAG: