如何用全自动荷重位移曲线试验仪实现五步标准化检测指南

行业观察视角和应用场景

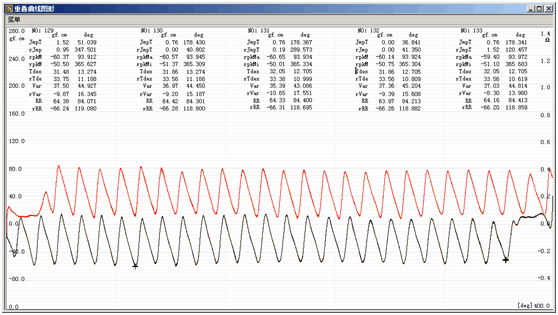

这几年我在材料实验室和生产一线走得比较多,发现大家都在买全自动荷重位移曲线试验仪,却很少真正把它当成标准化工具来用,更多只是当成一台自动拉压机。结果就是,同一批产品在不同班组测出三套曲线,工艺工程师和质量工程师吵成一团。说得直白一点,设备性能往往没问题,问题出在方法没有标准化。荷重位移曲线的价值在于把材料或部件的受力行为量化出来,如果不把试验步骤、参数设定、数据处理和报告输出固化成一整套闭环,仪器越高级,结果越不可控。我下面分享的是在几家工厂和第三方实验室反复试出来的一套五步法,在不增加人手的前提下,把检测结果的稳定性和可追溯性拉起来,让这台全自动设备真正变成质量体系的一部分,而不是一台孤立的仪器。

五步标准化检测指南

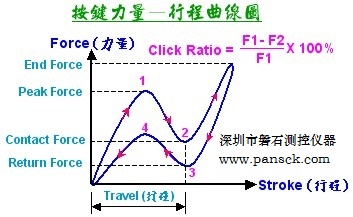

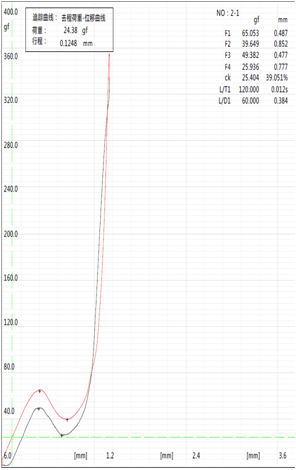

要把全自动荷重位移曲线试验仪用出标准化效果,我通常会先和实验室一起把流程拆成五步,从认标准到出报告,每一步都对应到设备上的可配置项。第一步是把执行的国家标准、行业标准或企业标准吃透,提炼出对曲线的关键要求,比如屈服点、最大荷重、残余变形、斜率区间等,写成一页纸的参数清单,避免工程师各自理解。第二步是统一设备参数,把加载速度、预紧力、零点校准、采样频率、传感器量程、限位保护等做成固定的试验方案,锁定权限,不允许班组私自修改。第三步处理的是试样制备与装夹,包括尺寸公差、表面状态、养护或调湿时间、对中方法和夹具选择,这部分很多时候比设备本身更影响曲线形状。第四步是数据采集和清洗,要规定如何剔除明显的异常点,如何处理起始段间隙和回程数据,哪些指标由系统自动判定。第五步是报告模板和存档规范,把曲线、关键特征点、判定结论、操作者和设备状态绑定在同一份电子记录里,这样才谈得上真正的标准化。

- 第一步 明确标准与曲线指标:从现有标准中抽出与荷重位移曲线直接相关的条款,比如加载速率、载荷保持时间、允许误差和合格判定边界,形成便于工程师操作的参数表,避免只停留在翻标准条文的层面。

- 第二步 固化设备试验方案:利用全自动试验仪自带的方案管理功能,为不同产品或材料建立命名清晰的试验模板,将加载模式、速度曲线、采样频率、传感器通道等全部预设,并通过账户权限控制模板的修改和发布。

- 第三步 统一试样和装夹操作:编写图示操作卡,约定试样编号规则、尺寸和外观检查要点、装夹位置、对中方法和试前预压步骤,同时要求操作者在设备界面中选择对应的工艺卡编号,确保同种试验的操作习惯可复制。

- 第四步 设定自动判定规则:在软件中预先设定弹性段拟合区间、屈服点判定算法、异常曲线报警阈值等,让系统自动给出初判结果,操作者只需要对边缘样本进行复核,从而减少人为主观判断带来的波动。

- 第五步 报告和数据库模板化:把报告格式定死,包括曲线图、关键数值、批次信息、设备自检状态和操作日志,同时在系统中建立曲线数据库,可以按批次、配方或工艺版本进行对比,为后续工艺优化提供可靠数据源。

落地建议与关键要点

很多企业会问这套方法听起来不错,但落地时容易变成一堆文件没人看,所以我在推动时会抓两头一中间:一头是设备,一头是数据,中间是人。设备这头,要把试验仪当成半个信息系统,用好方案管理、用户权限、日志记录这类功能,而不是只盯着传感器精度。数据那一头,需要建立所谓的黄金曲线库,也就是选出一批代表稳定工艺状态的曲线作为对照,让新批次试验自动叠加对比,一眼就能看出刚性、屈服或者断裂阶段有没有跑偏。中间的人这块,我更建议用班组可理解的方式,比如示意图加几张典型好曲线和坏曲线,而不是厚厚的操作规程,否则现场会很抗拒。只要这三点打通,五步法就不再是纸面流程,而是每天开机自动执行的默认行为。

- 围绕一台设备建立完整的检测配方库,每个配方对应一个标准或产品族,禁止操作者临时改参数,从源头控制结果波动。

- 为关键产品建立黄金曲线库,定期用自动对比功能检查新曲线的形状和特征点,发现趋势性偏移时优先排查工艺,而不是怀疑仪器。

- 将试样信息、设备状态和曲线数据通过条码或二维码绑定,扫描后自动调用对应配方和记录,减少人工输入导致的混乱。

- 把培训重点放在几类典型异常曲线上,例如滑移、打滑、装夹偏心或传感器饱和,让操作者学会在设备报警之前就识别出问题。

- 定期从曲线数据库中抽取样本,做一次简单的统计分析,比如屈服点分布和最大荷重离散度,用数据反推工艺是否真的稳定。

- 推荐至少配套一个简单的数据管理工具,可以是带宏的表格模板,也可以是轻量级实验室信息系统,将试验仪导出的原始曲线和关键指标自动归档到统一库中,避免数据散落在个人电脑里。

- 建议充分利用主流全自动试验仪自带的批量试验方案和曲线对比模块,先在小范围内固化两三个产品的完整流程,跑顺之后再复制推广,比一次性在全厂铺开更容易成功。

最后的提醒

从行业观察角度看,全自动荷重位移曲线试验仪真正的价值不是测得多精,而是能不能在不同时间、不同班组、不同场景下给出可对比的结果,这本身就是标准化的核心。如果只是买来替代人工操作,最多是提高了一点效率,却错过了用数据驱动工艺和质量的机会。因此我更建议在项目一开始就把五步流程写进立项目标里,明确谁负责标准解读,谁负责方案配置,谁负责数据归档和分析,形成跨部门的小闭环,而不是把所有工作都压在实验室一个岗位上。长期来看,那些把试验仪当作质量基础设施来运营的企业,往往更早发现材料和工艺的细微变化,也更容易把经验沉淀成可复制的规范,这比单纯追求一次试验多快多准,更有现实意义。

TAG: