扭簧扭力检测仪在生产线质控中的关键指标与选型实用指南

一、为什么说扭簧扭力检测是“隐形良率杀手”

我在做企业现场诊断时,扭簧相关投诉往往有一个共同点:实验室抽检数据都合格,一上客户工位就出问题。说白了,很多工厂只盯静态拆检数据,却忽略了扭簧在实际装配工况下的扭矩波动和装配一致性,而这两点恰好离不开一台选得对、设得准的扭簧扭力检测仪。扭簧多用于复位、锁止、防回弹等关键位置,一旦扭矩偏软,就会出现按钮回不到位、锁扣松脱,偏硬则会导致装配困难、部件早期磨损。如果检测仪本身量程不匹配、分辨力不足,或者测试程序跟产线工艺脱节,那么你看到的是“合格曲线”,客户感受到的却是“糟糕体验”。因此,我更建议把扭簧扭力检测当成一个“在线工艺控制点”,而不是单纯的来料检验工具,从设计图纸、工艺窗口到产线参数都围绕一套统一的扭矩和角度标准展开,这样质控才真正闭环。

二、扭簧扭力检测仪必须盯住的关键指标

1. 扭矩量程、分辨力与线性精度

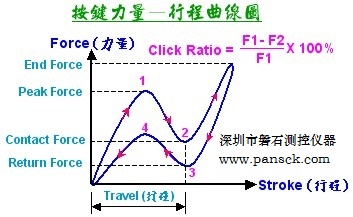

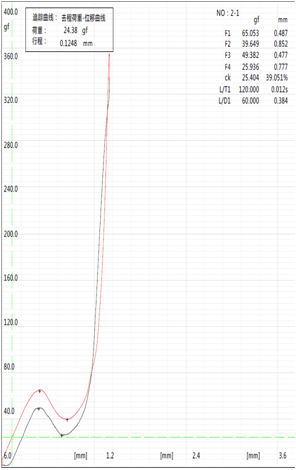

选扭力检测仪时,我首先看三件事:量程、分辨力和线性精度。量程要覆盖现有产品和未来两到三年规划的扭矩区间,一般建议常用扭矩落在设备量程的二至八成范围内,避免长期在量程极限附近工作导致数据漂移。分辨力则关系到你能否看清真实波动,例如扭矩公差只有零点几牛米时,分辨力至少要达到公差的十分之一,这样才能放心用它做工艺中心值的微调。线性精度常被忽视,但对曲线分析影响极大,如果设备在低扭矩区和高扭矩区线性误差差异明显,同一只扭簧在不同角度下的扭矩比对就会失真,后续做趋势分析、供应商比对时会被“假数据”带偏,最终让人误判是真正的扭簧问题还是设备误差。

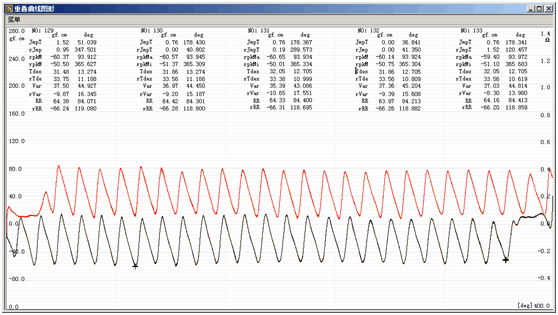

2. 角度控制、加载速度和重复性

扭簧不同于普通拉压力测试,它的关键在于扭矩和角度的匹配关系,所以我会特别关注检测仪的角度控制精度与加载方式。角度编码器的精度要与图纸平均圈数、安装角度相对应,不然每次停在“差不多”的位置,测试曲线就会在关键点上抖动。加载速度最好可设定且稳定,否则同一只扭簧在快慢两种加载速度下,会因为摩擦和内部结构响应差异出现不同的扭矩峰值,造成重复性差。实际选型时,我会要求供应商提供同一扭簧样品的重复试验数据和长期稳定性记录,而不是只看一次标定报告,这样才能判断设备在真实产线环境下是否能维持足够的一致性,避免现场频繁“怀疑扭簧又出问题”,结果查半天发现是检测条件不稳定。

三、选型实用建议与落地方法

1. 用“产品族量程”和“节拍适配”来决策

很多企业买设备时只拿当前一款主力产品的参数去谈,结果一年后新项目上线又发现量程不够、接口不匹配,只能再购置一台。我更推荐以“产品族”的角度规划量程和工装接口,先把未来几代产品的扭矩区间、安装方式、扭转角度需求整理成一张矩阵表,再与设备供应商一起定义一套通用夹具基座和快速换型模块,这样既控制投资又方便复制到新线。另一方面,扭簧检测仪是质量工具,但必须服从节拍要求,否则再精密也只能放在实验室吃灰。选型时一定要让工艺、质量和生产三方一起评估,测一次需要多少秒、更换工装需要多久、是否支持条码扫描自动调用程序、能否与制造执行系统和安灯系统对接,这些都直接决定了它能不能真正融入节拍,而不是变成“领导检查时才打开”的花瓶。

2. 搭建“扭矩曲线数据库”,让数据说话

从落地效果来看,最有效的一种方法是围绕检测仪搭一个扭矩曲线数据库,而不是只保存单个测点的数据。具体做法是:由技术和质量团队共同确定若干关键角度和工艺窗口,例如预压角、锁止角、极限角等,在检测仪上建立标准测试配方,要求来料检验、过程抽检和工程变更验证都使用同一套程序。设备端通过网络或本地导出功能,将完整的扭矩对角度曲线上传到服务器,按供应商、批次、产线、工位等维度自动归档,再配上简单的趋势分析和异常预警,当某个供应商扭矩曲线系统性偏软时,系统会提前提示工艺需要收缩装配公差,或通知采购启动供应商改善。这样一来,扭簧质量控制不再靠经验“感觉不对”,而是用数据把问题前移到量产之前。

3. 四条一线工厂常用的实用要点

- 永远先明确工艺场景,再谈技术指标,优先保障与装配姿态、加载角度、节拍的一致性。

- 量程和分辨力按产品族规划,确保常用扭矩集中在量程中段,并预留新项目的扩展空间。

- 要求设备具备可配置测试程序、自动判定、条码或工号追溯功能,为后续数据分析打基础。

- 结合制造执行系统或简单数据库,长期保存扭矩曲线,定期做供应商对比和工艺窗口复盘。

TAG: 柔性屏扭力测试设备 | 铰链扭力检测设备 | Hinge扭力测试仪 | 铰链扭力检测仪器 | 耳机转轴扭力测试仪 | 阻尼轴扭力检测设备 | 合页扭力设备 | 阻尼器扭力检测仪器 | 手轮扭力试验机 | 合页扭力检测仪器 | 高精度扭力测试机 | 柔性屏扭力试验机 | 旋钮扭力设备 | 旋钮扭力测试设备 | 柔性屏扭力检测仪器 | 转轴扭力测试设备 | 耳机转轴扭力设备 | 编码器扭力检测设备 | 合页扭力测试设备 | 柔性屏扭力测试仪 | 高精度扭力检测设备 | 滚轮扭力测试仪 | 折叠屏扭力测试机 |