如何通过三步提升弹簧扭转检测设备的检测准确性

第一步:先把“基准”校准好,而不是先怪设备

要点一:建立一条可追溯的扭矩基准链

我一开始做弹簧扭转检测设备时,最大的问题不是软件算法,而是基准不稳,同一根弹簧早晚测出来的扭矩差一大截,客户直接怀疑设备有坑。后来我做的第一件事,就是给设备建立一条清晰的扭矩基准链,从扭矩传感器、标准砝码到检定记录都能往回追。具体做法是,在选型时宁可买量程略大的传感器,也不要把量程用到接近极限,同时要求供应商提供完整的检定报告,并在工厂里自建一个简单杠杆加砝码的校准工装,用来做日常比对。另外,每天开机前我都会安排操作员做两件事:一次空载零点校准,一次在典型工作扭矩点上的快速比对,只记录简单三列数据,日期、零点、比对值,哪一天出现跳变,就立刻排查传感器接线和环境温度,而不是等到客户投诉才回头找原因。

要点二:用标准化流程把标定变成日常动作

只有有基准还不够,关键是让操作员愿意“懒得出错”。我的做法是把标定流程拆成几步固定动作,做成纸质流程卡贴在设备旁边,同时在软件里设置强制提示,比如当天没做零点校准就不允许开始正式检测。落地方法可以参考这样一种做法:第一步,定义三到四个常用扭矩点,对应不同规格弹簧的典型工作段;第二步,为每个扭矩点准备对应的砝码组合,放在一个独立的小盒子里,并用颜色区分;第三步,在软件里预设好“快捷标定”按钮,操作员按提示放砝码、读取数值、自动比对,如果超出你设定的允许偏差,系统直接报警,要求复测。通过这种方式,标定从一件专业工程师才会做的事,变成一线员工每天花三分钟的习惯动作,基准自然就稳了。

第二步:优化工装与装夹,让每一次装夹都是“同一根弹簧”

要点三:优先解决同心度和预紧力的一致性

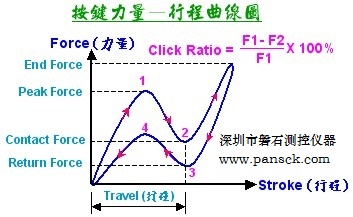

很多老板一上来就问我能否用更高精度的传感器,其实在弹簧扭转检测里,机械工装的重复性往往比传感器精度更重要。说白了,如果每次装夹的同心度、预紧力都不一样,即便传感器再准,数据也会乱跳。我在第二代设备里做了两个关键改动:第一,在夹具上加了简单的导向套和定位肩,让弹簧每次都自动靠到同一基准面上;第二,用弹簧销或限位螺丝控制预紧行程,而不是让操作员“凭手感”锁紧。落地时可以先用很粗糙的方法验证,例如拿同一根弹簧连续装夹十次,如果数据离散很大,优先检查夹具的间隙、导向长度和预紧机构,再考虑传感器问题。只要装夹重复性稳定到一定水平,后面的算法优化才有意义。

要点四:用简单量化指标评估工装,而不是凭经验拍脑袋

我以前总是凭感觉改工装,结果越改越乱。后来我给工装设了几个简单可量化的指标,比如重复装夹十次的扭矩标准差、弹簧轴线偏心的最大允许值、夹紧力变化范围等。每天试产时,让工程师拿三到五根代表性弹簧,做一轮“工装健康检查”,数据直接写在一张固定表格上。这样一来,哪天突然发现检测结果飘了,不会一上来就怀疑软件或操作员,而是先对照表格看最近工装重复性有没有恶化。实际经验是,只要你把工装的重复性做到“标准差小于产品标准公差的三分之一”,客户现场的争议会一下子少很多,因为无论谁来操作,数据基本都在同一个收敛区间内,这比给客户讲一堆原理和参数更有说服力。

第三步:用数据算法和工具,把“异常”筛掉,把“趋势”看清

要点五:用简单滤波和判废逻辑提升有效数据比例

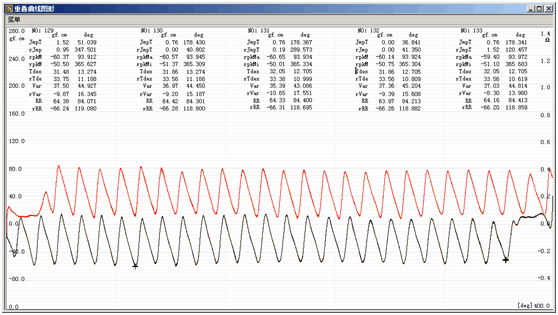

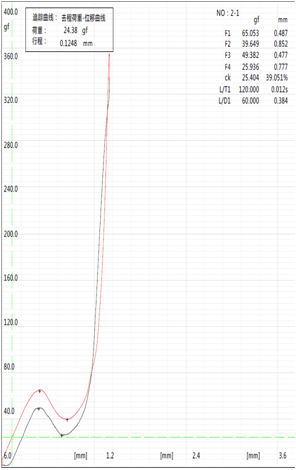

当机械基准和工装稳定后,我才开始认真上算法。我的原则是,尽量用简单透明的逻辑,而不是搞一堆黑箱公式。比较实用的做法是,对每根弹簧的扭转曲线做两件事:一是使用滑动平均加斜率判断,把明显的瞬时尖峰当作异常点剔除;二是设定一套判废规则,比如在关键扭矩点附近允许的波动范围,如果超出就强制标记为需复测,而不是默默计入合格。这里我会推荐配合一款带曲线显示和趋势分析功能的数据采集软件,能实时看到每根弹簧的扭矩曲线和统计分布,而不是只看单点数值。哪怕你预算不高,先从最核心的两个扭矩点做统计分析,也远比单纯看合格率要靠谱,能把很多潜在工艺问题提前暴露出来。

要点六:用数据驱动现场管理,而不是临时“救火”

最后一步,是把检测准确性从“项目”变成“系统”。我自己的做法是,把所有检测数据按照日期、班组、工装编号和材料批次做基础分类,每周固定时间导出数据,快速看三件事:零点是否有长期漂移,某个班组的合格率和波动是否异常,某一批材料的扭矩分布是否明显偏移。一旦发现问题,就追溯到对应的工装、操作员或材料,而不是简单地把不良品报废了事。久而久之,操作员会意识到,每一次随手的装夹、每一次偷懒不标定,都会在数据里留下痕迹,这种“被看见”的感觉,比开会说教有效得多。等到你把这套数据闭环跑顺,弹簧扭转检测设备的准确性就不只是实验室里好看,而是能在客户的长期量产现场稳定站得住。

TAG: 气弹簧扭转测试机 | 气弹簧测试设备 | 弹簧检测仪器 | 弹簧测力检测设备 | 弹簧力检测设备 | 弹簧扭转检测设备 | 气弹簧检测仪器 | 弹簧拉力检测设备 | 弹簧力测试机 | 气弹簧拉力试验机 | 气弹簧测力测试机 | 弹簧力测试设备 | 弹簧拉力测试设备 | 弹簧测力检测仪器 | 气弹簧测力测试设备 | 弹簧测力设备 | 气弹簧疲劳测试机 | 气弹簧拉压试验机 | 弹簧拉力检测仪器 | 弹簧扭转测试仪 | 弹簧拉压试验机 | 弹簧测试设备 | 弹簧扭转测试机 | 弹簧拉力试验机 | 弹簧扭转测试设备 | 弹簧检测设备 | 气弹簧拉压测试机 | 弹簧测力测试机 | 弹簧拉力测试仪 |