如何通过荷重电阻曲线试验仪四步校准实现精确测量与误差控制

校准背后的业务价值

作为企业顾问,我在工厂里最常见的一个问题,就是荷重电阻曲线试验仪明明“能测”,但测出来的数据却没人敢完全放心用,产线工程师只能靠经验往上加安全系数,结果就是成本居高不下,良率看起来还不错,却总有质量投诉追着跑。说白了,如果不把试验仪的校准做成一套可复现的四步方法,你就会陷入“看似精准,其实漂移”的状态,管理层要数据支撑决策,现场给不出可信的曲线,磨损寿命、结构强度、配方优化全都成了主观判断。在我服务过的客户里,只要把荷重电阻曲线试验仪的校准做到可追溯、可量化,通常能在三到六个月内,把返工率压缩百分之二到百分之五,同时把安全系数从保守的二倍降到一倍二左右,直接释放设计空间,还能让供应商管理从“吵架式”谈判,升级为用数据说话的结构化沟通。

荷重电阻曲线试验仪四步校准思路

第一步 环境与基准梳理

我做校准从不直接上机,第一步一定是把环境和基准先锁死,否则后面再精细的数学处理都是空中楼阁。具体来说,要先确认试验室温度、湿度、振动范围稳定在设备说明书建议区间内,至少要保证校准期间温度变化不超过一摄氏度,同时让设备预热到稳定状态再开始。其次,是梳理力值与电阻的溯源链路,选定有有效检定证书的标准砝码、标准传感器或标准力源,把它们的校准不确定度记录清楚,并换算成将来允许的系统误差上限。很多企业容易忽视的一点,是要建立一张简单的基准配置表,按设备编号记录当前绑定的标准件和有效期,这样谁动了基准、何时更换、是否过期一目了然,避免现场私自借用或替换,造成数据体系悄悄失真却没人发现。

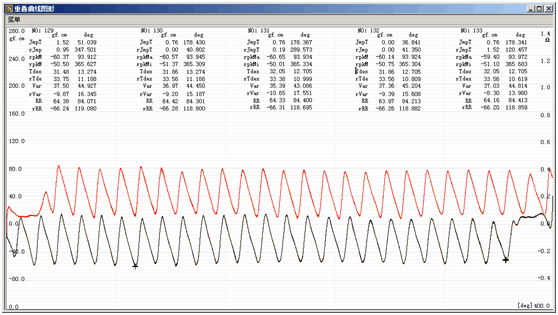

第二步 多点加载与原始曲线获取

环境和基准稳定后,第二步是用标准力源在全量程范围内进行多点加载,我一般建议至少取零点、百分之二十、百分之五十、百分之八十和满量程五个点,如果对线性要求高,再在关键区间加两到三个密集点。每个点至少重复加载三次,记录荷重和对应电阻值,既要看平均值,也要保留原始离散数据,用于后续判断重复性和稳定性。老实讲,很多工厂只记一组数据,图省事,但这一步不做扎实,后面根本谈不上误差分解。还要注意加载节奏,尤其在大负荷区间,保持加载和卸载的速度一致,避免由于加载速率不同带来附加误差。同时要记录每次校准的操作人、时间和设备状态,例如是否刚维修、是否更换传感器,把这些信息写入校准记录模板,为后续分析异常点提供背景线索。

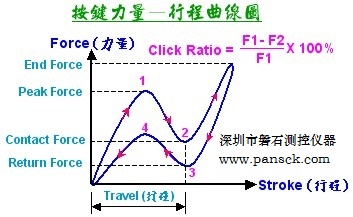

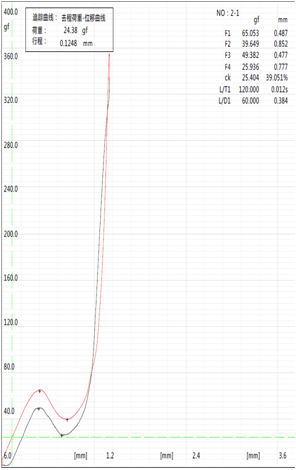

第三步 拟合补偿与误差分解

第三步是把前面采集的多点数据变成真正可用的荷重电阻曲线,并把误差来源拆开看清楚,而不是只报一个含糊的总误差。在实际项目中,我通常会先用一次或二次多项式对荷重与电阻关系进行拟合,通过残差图判断线性区和非线性区,再决定是否需要分段拟合或引入更高阶项。如果发现某一段系统性偏高或偏低,就要结合传感器特性和机构设计,判断是结构迟滞、装夹摩擦还是电子放大环节的问题,尽量把误差归类为可补偿和不可补偿两部分。对于可补偿的部分,可以在试验仪内部建立修正表,把关键荷重点的偏差写入补偿系数,实现在线修正;不可补偿的部分,则要折算到总不确定度预算里,与产品技术规范对比,明确是否仍然满足要求,这样质量和研发部门才能有共同语言,而不是各说各话。

第四步 过程固化与现场快速复核

最后一步,是把前面三步固化成现场可以按表操作的流程,并设计一个简单的快速复核机制,避免“只在年检那天准确”。我一般会帮企业把四步校准拆成两类文件,一类是详细的年度或季度校准作业指导书,包含所有环境要求、加载点设置、数据记录格式和拟合方法;另一类是日常快速点检表,只保留两到三个关键荷重点,用标准砝码或小型标准传感器定期比对,超出预警阈值就触发完整校准。关键是要让操作工和班组长听得懂、愿意用,比如在界面上做一个简化的“绿黄红”状态提示,结合培训时的典型案例,让大家知道如果不复核会出现什么具体后果,例如某客户就是因为忽略点检,导致半年内高负荷区误差缓慢漂移,最终在供应商审核中被指出数据不可追溯,被迫重新验证多个关键零件。

实用建议与落地做法

从企业管理角度看,要让荷重电阻曲线试验仪真正发挥价值,不能只停留在技术层面,更要把校准结果嵌入到质量和研发的决策链条里。我通常会做三件事来闭环管理。第一,是设定设备级别的允许误差目标,而不是笼统说“越准越好”,比如明确零点漂移、重复性、线性度各自的控制指标,并与产品设计裕度对应起来。第二,是在试验报告模板中强制引用最新的校准系数和不确定度信息,让每一条曲线都能追溯到具体一次校准记录,避免报告和设备状态脱节。第三,是在绩效和审核中加入“数据质量”维度,例如把快速点检合格率和校准及时率列入班组考核,让大家明白,测得准本身就是一项可交付的工作成果,而不仅仅是设备工程师一个人的责任。

关键建议

- 把环境与基准配置写成清单并固定组合,谁动谁签字,避免标准件随意流转导致系统误差悄然叠加。

- 每次校准都做多点重复加载,至少保留三组原始数据,不依赖单点结果判断设备状态。

- 用拟合加残差分析的方法把误差拆解成补偿项和不确定度预算,让质量和研发在同一套指标体系下沟通。

- 建立年度详校准加日常快点检的双层机制,把准确度维护从“事件”变成“习惯”。

- 在试验报告和系统中强制引用最新校准系数,实现数据到设备、到操作人的完整追溯。

落地方法与推荐工具

在落地工具上,我更偏向用企业已经熟悉的简单方案,而不是一上来就导入复杂系统,避免变成“好看不好用”的摆设。一个可行做法,是用标准的Excel模板管理校准数据和曲线拟合,在表格中预置多项式拟合、残差自动计算和简单的判定逻辑,操作员只需录入荷重和电阻值,就能自动生成校准曲线和补偿系数,大部分中小工厂完全够用。对于设备较多的大型工厂,则可以考虑配套轻量级的计量管理软件,由计量室维护标准件信息、校准计划和不确定度预算,试验仪只负责采集数据并上传,避免手工抄写带来的错录风险。无论用什么工具,都要坚持一个原则,就是让操作界面尽量傻瓜化,把复杂计算藏在背后,让一线员工只需按步骤、看结果,用数据说话,而不是被公式吓退。

TAG: 键盘荷重测试机 | 按键荷重试验机 | 手柄按键荷重筛选机 | 按键荷重全检测试 | 键盘荷重全检设备 | 弹片荷重分选机 | 按键荷重测试仪 | 键盘荷重测试仪 | 开关荷重检测仪器 | 鼠标荷重检测设备 | 手柄按键荷重试验机 | 触摸板荷重筛选机 | 弹片荷重筛选机 | 手机侧键荷重检测设备 | 手机侧键荷重测试仪 | 键盘模组荷重测试设备 | 按键荷重检测设备 | 按键荷重测试设备 | 触摸板荷重测试机 | 触摸屏荷重测试设备 | 硅胶按键荷重试验机 | 鼠标荷重筛选机 | 键盘模组荷重设备 | 触摸板荷重测试仪 | 轻触开关荷重检测仪器 | 触摸板荷重全检测试 | 按键荷重检测仪器 | 机械轴荷重测试仪 | 机械键盘荷重测试仪 | DOME片荷重分选机 | 触摸屏荷重筛选机 | 手柄按键荷重检测仪器 | 触摸板荷重分选机 | 按键荷重筛选机 |