如何通过5个核心步骤,把转轴扭力寿命检测机真正用“透”

一、先把测试目标讲清楚:不是“跑完次数”而是“跑出失效边界”

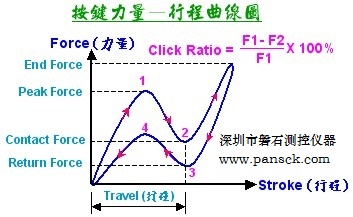

我见过很多工厂上来就问设备供应商:“这台转轴扭力寿命检测机能跑多少万次?”但真正成熟的团队,第一步讨论的不是次数,而是:我要判定什么?要控制什么?这里有三个核心指标:扭力曲线的稳定区间、允许的衰减或上升幅度、以及在多少循环数附近出现“异常波动”。如果不在导入阶段就把这三个指标说清楚,后面所有的测试与质量控制都只是在“做样子”。我的经验是,先和结构工程师、质量工程师一起,把转轴在整机里的真实使用场景拆解出来:典型开启角度、操作频次、环境温度、加载速度,然后反推寿命机的工况设定。要特别注意的是,用户感知门限和工程允许门限往往不一致,比如工程上允许扭力下降30%,但用户可能在下降15%时就觉得“松垮”,这在汽车内饰、笔电转轴等产品里非常常见。所以第一步的目标设定,不仅要写“技术指标”,还要明确“用户感知指标”,并固化成书面测试规范。这一步花时间磨清楚,后面才不会到处打补丁。

关键要点

- 从“次数思维”转向“失效边界思维”,明确扭力曲线随循环数变化的可接受区间。

- 联合结构、质量、市场(或客服)定义用户感知门限,而不是只看工程容差。

- 将使用场景(角度、频次、环境)量化并写入寿命测试规范,避免“口头约定”。

落地方法示例

比较实用的一种做法,是先做20~30件样品的加速试验:设置比真实工况略高的载荷或频次,快速找出扭力明显衰减的区间,然后再回头校正正式寿命规范中的测试次数与判定阈值。这样比凭经验拍脑袋要可靠得多。

二、把扭力采集和控制精度打牢:设备“精不精”比“贵不贵”重要

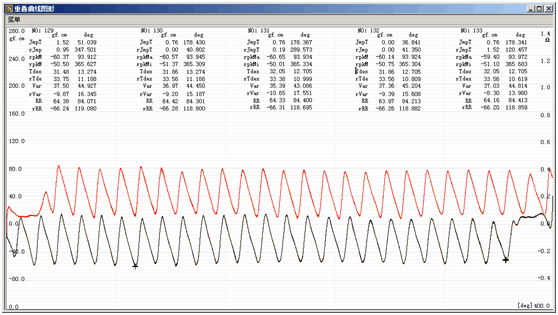

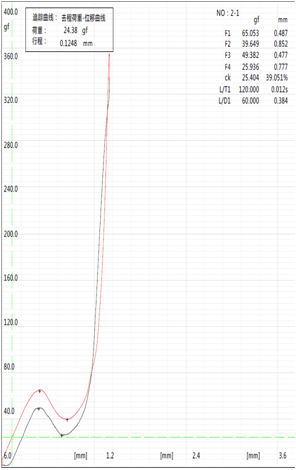

就扭力寿命检测机本身来说,我最看重两件事:扭矩采集的稳定性和运动控制的可重复性。很多工厂吃亏就在于,只验“是否能转”、不验“转得是不是每次都一样”。如果扭矩传感器没有按周期做标定,或者控制系统在不同速度下有滞后和过冲,采到的数据再漂亮也不具备比较价值。我的建议是,从导入之初就约定两类精度指标:一类是“静态标定精度”,比如每月用标准砝码或标准转矩扳手进行多点标定;另一类是“动态重复性”,在不同速度、不同角度区间重复测试相同样品,检查扭力曲线差异。很多时候,设备误差会被误认为是产品质量波动,导致设计、供应链被冤枉。还有一点容易被忽略:夹具刚性和同轴度。如果夹具设计不合理,每装一次样品就产生不同的偏心力,你的扭力曲线天然带噪音,这种情况下再谈趋势分析,就有点自欺欺人了。

关键要点

- 建立扭矩传感器定期标定制度,至少月度一次,多点标定而非单点。

- 用同一件样品做不同速度、不同角度区间的重复测试,评估动态重复性。

- 重视夹具设计的刚性和同轴度,减少装夹差异对扭力数据的“污染”。

推荐工具/方法

如果条件允许,可以配一把带数据输出接口的数字扭矩扳手,作为日常快速核对扭矩传感器的工具;另外,使用简单的可视化软件(哪怕是基于Python的自制小工具)实时绘制扭力曲线,对发现设备的系统性偏差非常有帮助。

三、测试程序要“工程化”:动作逻辑、异常保护和参数锁定

转轴寿命试验听起来就是“来回转”,但在工程实践里,程序细节决定数据质量。一个常见的问题是:程序员照着需求书实现了动作序列,却忽略了异常保护和参数锁定,结果操作员随手改了速度、角度、停留时间,测试数据无法互相比较。我的做法是,把测试程序当成工艺来管理:首先,将关键参数分级管理,比如允许操作员调节的范围、需要密码才能修改的核心参数;其次,在程序中固化动作逻辑,比如“先定位零点→缓速接触→线性加载→采集扭矩→按设定角度回程”,避免人为操作造成冲击。还要特别强调异常保护,例如扭矩超限自动停机、位置超程限位、试样破坏识别等,这不仅是安全问题,也是避免因异常状态导致无效数据被混入。最后,不要怕“啰嗦”,对每个测试程序版本建立变更记录:哪天改过速度、改过采样频率,都要有迹可循。否则几年后追溯产品问题时,只能一脸懵。

关键要点

- 将测试程序视作工艺文件,关键参数分级管理,核心参数加锁或加密。

- 在程序中固化标准动作流程,减少操作员自由发挥带来的测试差异。

- 完善异常保护逻辑(扭矩、行程、时间),同时记录报警和停机原因。

落地方法示例

比较接地气的办法,是为每种转轴型号建立固定的测试“配方”,类似注塑机的工艺卡:包括角度范围、速度、停留时间、判定阈值等,并通过权限系统限制“谁可以新增/修改配方”。配方一旦冻结,就不再允许现场临时更改,只能通过变更流程走。

四、扭力数据别只看“合格/不合格”,要做趋势和分布管理

在不少生产现场,扭力寿命测试的结果被简化成一句话:“通过”或“未通过”,这在量产阶段其实很危险。我的观察是,真正把质量做细的团队,会把寿命测试数据当成过程能力管理工具,至少会看三个维度:初始扭力分布、随循环数变化的衰减曲线、以及失效样件的特征(比如噪音、卡点、回弹不顺畅等)。一旦把这些数据按时间、按批次、按供应商做趋势分析,就能提前发现设计或供应链的问题——比如某个批次的扭力衰减速度比历史快很多,但仍勉强“合格”,这其实已经是预警信号。这里有个实话:大家都在讲大数据,但多数工厂连最基本的直方图和控制图都没养成习惯。我的建议是,先从简单的统计做起,把每批样品的关键数据点记录下来,定期做一次“扭力健康体检”,比一味追求复杂系统更有用。

关键要点

- 记录并分析初始扭力和寿命末期扭力的分布,而不是只看合格率。

- 对扭力衰减曲线做批间对比,识别“仍合格但明显变差”的预警批次。

- 将典型失效样件留样分析,建立扭力异常与结构失效模式的对应关系。

推荐工具/方法

对于中小企业,完全没必要一上来就上复杂的MES或大数据平台。用电子表格配合简单的统计模板(直方图、Xbar-R控制图)就够支撑起第一阶段的趋势管理;有条件的,可以考虑在检测机软件中增加CSV自动导出功能,配套一套固定的分析脚本,让“看趋势”变成例行动作,而不是临时活动。

五、把检测机纳入质量体系:从“一台设备”升级为“质量能力”

最后一个容易被忽略的点,是组织层面的:转轴扭力寿命检测机到底被当成什么?只是一个“检验工具”,还是一个“决策依据”?在我看过的案例里,效果好的一批企业有一个共性:他们把这台设备纳入整体质量体系,从立项评审、设计验证、供应商导入到异常分析,都会主动用到它,而不是只在出货前“走个过场”。要做到这一点,首先要明确责任边界:由谁维护设备状态、由谁审批测试规范、由谁解读和发布测试结果。其次,要在跨部门流程中,明确哪些决策必须基于寿命测试数据,比如新供应商导入必须提供几组完整的扭力寿命曲线。最后一点挺现实:给检测结果足够的“话语权”,如果寿命测试已经明显预警,却仍被销售或交付压力压过去,质量体系就会慢慢失去公信力。把设备升格成“质量能力”的过程,说白了,就是让数据真正影响决策,这一步不做,前面所有技术上的精细化都大打折扣。

关键要点

- 在质量管理文件中明确定义寿命检测机的角色、责任人和维护要求。

- 将寿命测试结果写入关键流程节点(如设计评审、供应商导入)的准入条件。

- 确保寿命测试数据在有争议时具备优先级,不被主观判断轻易否决。

TAG: 转轴阻尼测试仪 | 转轴阻尼测试机 | 耳机转轴寿命试验机 | 转轴翻折测试机 | 转轴阻尼设备 | 转轴顺畅度测试仪 | 转轴弯折检测设备 | 转轴旋转试验机 | 笔记本转轴弯折测试设备 | 转轴翻折测试设备 | 耳机转轴扭力测试仪 | 手机转轴阻尼测试仪 | 手机转轴弯折检测仪器 | 转轴阻尼试验机 | 转轴磨合检测设备 | 转轴扭矩测试机 | 转轴顺畅度设备 | 手机转轴磨合检测设备 | 转轴阻尼测试设备 | 笔记本转轴翻折检测仪器 | 笔记本转轴顺畅度测试设备 | 笔记本转轴顺畅度设备 | 手机转轴旋转测试仪 | 转轴扭转检测设备 | 转轴扭力测试设备 | 耳机转轴扭力设备 | 笔记本转轴扭转测试设备 | 转轴顺畅度测试机 | 转轴扭转测试设备 | 耳机转轴旋转测试机 | 转轴旋转设备 | 转轴旋转测试机 | 笔记本转轴弯折试验机 | 转轴扭矩检测仪器 | 转轴寿命测试设备 | 转轴弯折试验机 | 手机转轴顺畅度测试机 | 耳机转轴弯折试验机 | 转轴寿命检测设备 | 笔记本转轴阻尼测试机 | 耳机转轴翻折测试设备 | 转轴弯折测试机 | 耳机转轴顺畅度试验机 | 耳机转轴旋转试验机 | 耳机转轴翻折测试机 | 转轴翻折设备 | 手机转轴弯折测试机 | 转轴扭矩测试仪 | 转轴扭转检测仪器 | 笔记本转轴扭矩测试设备 | 手机转轴扭转检测设备 | 转轴旋转测试仪 |