如何通过五个核心步骤校准扭簧扭力测试机并解决误差问题

前言:为什么扭簧扭力机总“量不准”

我在现场折腾扭簧扭力测试机十几年,发现大多数人一提误差,就盯着传感器,换传感器、调放大器,折腾半天效果有限。其实扭力机的误差,往往是“环境+夹具+人”叠加出来的,再加上传感器和算法的长期漂移,最后就演变成你现在看到的“同一批扭簧早晚班数据对不上、不同设备互不认账”的局面。说人话一点就是:你以为是高大上的计量问题,多半是基础动作没做到位。我自己踩过的坑里,最典型的就是忽略环境温度导致扭矩零点慢慢漂,夹具松动造成重复性差,操作员读错方向导致正负扭矩混在一起。好消息是,这些问题都可以通过一套固定的五步校准流程压下去,而且是能写进作业指导书、普通技工照着做也能稳住精度的那种,不需要你天天在机器前“凭经验听声音”。

五个核心步骤:从环境到算法的系统校准

步骤一:先稳环境,再找真正的零点

我一进车间看扭力数据,只要发现早晚班零漂大,基本能断定环境控制有问题。扭簧扭力机校准的第一步,不是上标准件,而是先让设备“安静下来”:保持恒温(最好在20℃左右波动不超过2℃)、远离强气流和震动源(比如大冲床、风炮),电源接在稳定的供电回路上,然后空载预热10到20分钟,让传感器和放大电路热态稳定。接着做零点校准,注意要把夹具、卡盘全部安装到位,因为夹具自重也会引入偏差,真正有意义的零点是“整机零点”。这一步建议固定一个标准动作:预热完成后空载上升、下降各一次,再回到零位清零并记录读数,形成“零点趋势表”。很多人忽略这个小表,结果传感器已经慢慢漂出控制线都不知道,等正式校准时才发现曲线怎么都对不齐。

步骤二:用得起的标准件,做得出溯源链

第二步是上标准件,这里我强烈建议别偷懒用旧扭簧当标准件,而是用有校准证书的标准扭矩传感器或者标准力矩扳手,再配转换夹具。原因很简单:只有溯源到国家或省级计量院的标准件,才能真正给你扭力机的量值“定调”。现场落地的做法是,先选3到5个常用扭矩点,比如0、20%、60%、100%满量程这几个位置,对应准备标准件或者已知扭矩的砝码杠杆组合。每个点至少加载3次,记录读数取平均,不要怕麻烦,多一轮数据往往能看出重复性的问题。这里有个小技巧:把标准件的校准证书编号和当天环境温度一起记录在表里,以后一旦出问题,很容易追溯是标准件老化还是设备漂移。实际工作中,我更推荐用一台共享的标准扭矩传感器,整个车间所有扭力机都用它做一级对标,这样不同设备之间的数据就比较容易打通。

步骤三:多点加载,别迷信单点校准

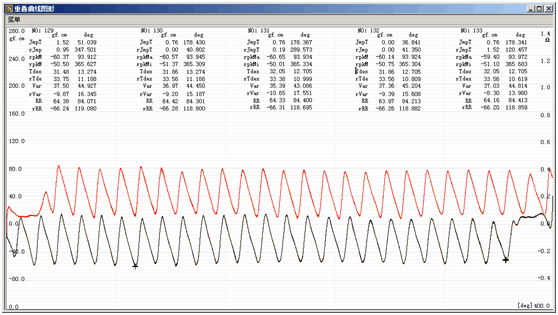

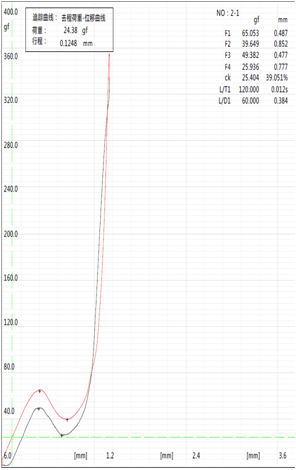

很多厂家给的操作手册,只教你在一个点上调系数,让显示值逼近标准值,看起来省事,其实坑很大。扭簧是非线性件,扭力机本身也会有轻微非线性,如果你只在中间某个点校准,很可能出现“中间对,两头飞”的情况。我的做法是,至少做三点校准:低点接近起扭,中心点在主要工作区,高点接近满量程,然后用软件做线性或二次拟合,生成一条校准曲线,而不是一个死板的系数。更进一步,如果产量大,建议在常用扭矩区加密点位,这样你的曲线在关键区间会特别准。现场落地的话,可以先用设备自带的多点标定功能,如果设备比较老旧,就用简单的Excel算回归系数,把结果录进控制器参数里。关键是要保留原始数据和拟合参数,下次校准时可以对比曲线变化,一旦发现曲线整体上移或形状变化,就要警惕传感器老化或者机构磨损。

步骤四:盯住夹具与对中误差

在我见过的扭力机误差里,夹具问题绝对能排进前三。扭簧测试时,一头固定一头加载,如果两端同轴度不好,或者夹持长度不一致,测出来的扭矩必然乱跳。很多人只看传感器的线性,却不看夹具有没有磨损、锈蚀、偏心。我一般会这样做:先用精密圆棒或者标准轴代替扭簧,装夹几次,用百分表检查同轴度和径向跳动,超过设备说明书一半的指标,我就建议直接检修或换夹具。其次,要把“夹持长度”和“扭簧有效臂长”写死在作业指导书里,并在夹具上打刻度,让操作员一眼就能对位。再有一个细节,扭矩加载方向必须统一,有的操作员习惯顺时针,有的逆时针,扭簧又有左右旋之分,一乱用就会出现方向性误差。我的经验是,统一规范:先标注清楚每种扭簧的旋向,再用颜色或箭头标明设备标准加载方向,用培训和点检把这个习惯“教进手里”。

步骤五:把误差分析做成日常闭环

最后一步,也是很多工厂最容易忽略的一步,就是把校准从“每年一次的仪校任务”,变成“每天十分钟的现场自检”。我自己的做法是,给每台扭力机配置一两件“标准扭簧”,其实就是选几件批次稳定、已经充分老化的扭簧,建立它们的参考扭矩区间。每天开机后,操作员先测这几件,结果落在允许带内,就算“体检通过”,否则立刻停机排查。配合这个动作,我会做一份简单的误差原因速查表,把“零点偏移、大范围线性漂移、只在高扭矩区超差、重复性差”等典型现象,对应到“环境问题、传感器问题、夹具问题、操作问题”,让一线人员能基本判断该叫谁来修。最后,把这些数据按周汇总成趋势图,哪怕用最简单的Excel也行,你会很直观地看到设备什么时候开始变差,从而提前安排检修,而不是等客户投诉了才回头翻数据,那就有点被动了。

现场能马上用上的几点建议和工具

- 固定一个“扭力机责任人”,由他管理校准记录、标准件状态和日常点检,把“谁说了算”先理清,否则设备一出偏差大家互相甩锅,问题很难闭环。

- 建立一份扭簧扭力机校准记录模板,用Excel或现有MES系统都行,最少要包含环境温度、标准件编号、各点读数、拟合系数和责任人签名,做到每次校准“有数据可追、有曲线可比”。

- 给每台扭力机配一对“车间标准扭簧”,每天开机自检一次,时间不超过十分钟,却能提前发现七成以上的漂移问题,这点投入非常值。

- 把夹具当成关键工装管理,建立磨损限值和更换周期,定期用标准圆棒做对中检查,别等产品报废率上去了才想起夹具已经磨成“喇叭口”。

- 有条件的话,可以引入一台共享标准扭矩传感器,每季度对所有扭力机做一次交叉校准,这比单纯依赖外部计量更能保证车间内部数据互认。

如果你想立刻在现场动起来,我推荐两个最实用的落地方法。第一,先不用追求“完美校准”,先把每天的零点记录和标准扭簧自检建立起来,连续坚持一个月,你就能看出哪几台设备真正稳定,哪几台是“问题儿童”。第二,利用现有的Excel,做一个简单的多点拟合校准表,把标准件测出来的原始数据存进去,自动算出线性或二次曲线参数,避免现场人员手算出错。这两个动作成本都不高,却能立刻把扭簧扭力机的误差从“拍脑袋猜”变成“看数据说话”。说到底,校准不是一次性的技术壮举,而是融在日常的小动作,只要你愿意把这五个步骤固化下来,你的扭簧扭力测试机就会越来越“听话”,扭矩数据在客户那边自然也就更有底气了。

TAG: 扭簧疲劳设备 | 扭簧测力检测仪器 | 扭簧试验机 | 扭簧测力测试设备 | 扭簧测试机 | 扭簧力检测设备 | 扭簧力试验机 | 扭簧扭转设备 | 扭簧疲劳测试仪 | 扭簧拉压测试设备 |