如何通过五个步骤提升镜头扭力试验仪的检测精度与效率

五个步骤的实战做法

步骤一:先把基准校准扎实,否则后面全白搭

我是一名长期负责镜头工艺与测试设备的工程师,这些年最常被问的,就是怎么让扭力试验仪既测得准,又不拖节拍。说句实话,如果基准不稳,后面再怎么调程序、换操作员,数据还是会飘。所以第一步一定是把扭矩基准和标准件体系搭牢:设备至少每年送权威机构做一次溯源校准,内部按月用标准扭矩扳手或砝码做分段点检,把零点、满量程和常用量程三个区间的偏差单独记录;再准备两到三件不同扭矩段的标准镜头或治具,固定为线体的“金标准”,每天开机前用同一套流程跑一遍,把结果记在设备旁的自检卡上,一旦数据偏离自检历史区间,就先停机排查而不是硬着头皮生产。这样做的实际好处,是把“感觉不对”变成有记录可追溯的趋势变化,返工率会明显下降,工程师也能更快判断问题出在设备、治具还是来料。

步骤二:优化传感器选型与安装刚性,减少机械误差

很多现场觉得扭力不准,根源其实在机械结构而不是电子部分,所以第二步我会先审视传感器和安装方式。传感器量程不要一味追大,一般让产品实测扭矩落在量程的二十到八十个百分点区间,既保证分辨率,又避免长期高负载造成漂移;安装时坚决避免偏心和晃动,扭矩传递路径里能少一个转接件就少一个,必要的联轴器也要预紧到位,用简单的圆跳动表或对心棒检查旋转中心是否重合。同时,扭力试验仪的驱动速度和加速度要和产品工艺匹配,速度太快会带来惯性峰值,看上去“扭力过大”其实是冲击;我一般会先用较慢速度找出真实的稳定扭矩,再逐步提高速度验证,直到效率和稳定性达到平衡。把这些机械细节调顺之后,你会发现即便什么参数都不改,只靠结构优化,重复性就已经能提升一个档次。

步骤三:让测试程序和判定逻辑做减法,让操作更傻瓜

在软件和流程层面,我的思路是一条:能自动就不要让人判断,能简化就不要堆功能。很多扭力试验程序写得很花哨,结果操作员需要来回确认界面,节拍变慢,还增加误操作概率。比较稳妥的做法,是统一所有产品的扭转方向、预紧角度和保持时间,把这些参数固化成配方,由工程师在后台维护,操作员只需按料号扫码或选择产品编号即可调用;判定逻辑上尽量用上下限窗口加中间“黄区”的方式,避免单条硬阈值导致大量边缘件反复重测,同时要求设备自动给出合格或不合格结果,不允许“目测觉得差不多就放行”。对于扭力波动较大的产品,可以默认取两到三次测量的中位数作为结果,程序自动舍弃明显异常的峰值点,这样既保证精度,又不会因为个别抖动影响良率。说白了,就是把人的主观空间压缩到最小,让设备来承担判断的绝大部分工作。

步骤四:通过环境控制与夹具防呆提升重复性

扭力测试看似只是一个数,其实对环境和夹具的敏感度非常高,这是很多现场容易忽略的第四步。温度变化会改变润滑脂黏度和塑料件的弹性,所以我会尽量把扭力工位安排在温度波动较小的位置,并要求批量测试前有固定的预温和静置时间;对于需要加油或涂脂的镜头,在扭力工位附近统一控制油脂型号和用量,避免操作员自己“凭感觉”多抹几下。夹具方面,一定要设计成只能以唯一方向装入,最好加上限位销和定位面,避免人为角度偏差;不同规格的镜头用颜色或编码区分夹具,并在程序里做互锁,夹具未到位或型号不匹配时不允许启动测试。实际应用中,我还会要求夹具每周做一次外观和紧固点检,把磨损、松动等问题提前暴露,这些看似琐碎的小动作,往往能把试验仪的重复性从“看运气”变成“可预测”。

步骤五:用数据驱动维护和效率改善,而不是靠感觉

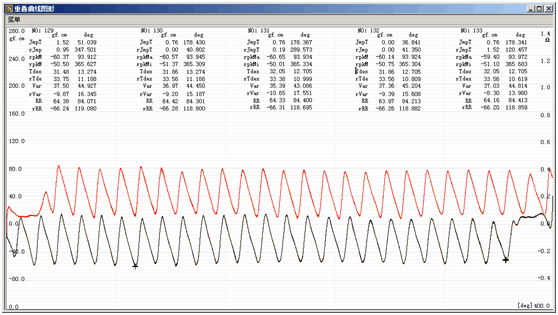

最后一步,是把扭力试验仪从“黑箱”变成一个有数据闭环的工位,这一步做扎实了,精度和效率都会持续提升。最简单的做法,就是让设备自动记录每件产品的扭力值、判定结果、时间和操作员编号,按班次或按批次导出成表格,每周由工程师做一次趋势分析,观察平均值、离散度和不良率是否缓慢漂移;一旦发现某个班次或某段时间的扭力整体偏高或偏低,就能快速追溯到具体的设备状态或原材料批次。维护策略上,我更倾向于按统计结果制定“预防性维护”而不是“坏了才修”,比如累计测试到一定数量或发现偏差趋向边缘,就主动安排停机校准和结构检查。为了减少人工整理的负担,可以把试验仪接入简单的数据采集上位机软件,实现自动保存和生成图表,哪怕只是线体屏幕上一个实时扭力分布看板,都会极大提升工程师的判断效率。

核心建议与落地方法

结合这些年的实战经验,如果要提炼几条最有用的做法,我会建议先把“每天必做的动作”标准化,再让“每周一次的复盘”制度化。日常层面,通过标准件自检、夹具点检和统一的配方调用,把当天的检测状态快速锁定在可控范围之内;周度层面,则用数据分析来指导校准周期、维护计划和工艺调整,把问题拦在趋势阶段而不是等到客户抱怨时再补救。两个比较容易上手的落地方法,一是制作一张贴在设备旁的《扭力试验仪自检与点检卡》,把每日自检项目、标准件编号和允许偏差写清楚,操作员勾选即可;二是利用现有的上位机或简单数据采集软件,建立一份扭力统计看板,自动显示不同产品和班次的扭力分布和不良率,让现场和工程师都能一眼看出“今天这台设备状况如何”。只要沿着这两个抓手往前推进,再配合前面五个步骤的细节优化,镜头扭力试验仪的检测精度和效率都会稳定地上一个台阶。

- 坚持外部溯源校准与内部标准件自检结合,建立可追溯的扭矩基准体系

- 优化传感器量程与安装刚性,减少偏心、间隙和冲击带来的机械误差

- 统一测试配方与判定逻辑,让设备自动给出结论,降低人为主观影响

- 通过环境控制和夹具防呆设计提升重复性,避免“同人同料测不出同结果”

- 用数据看板和趋势分析驱动预防性维护,让每次停机调整都“有凭有据”

TAG: 柔性屏扭力测试设备 | 铰链扭力检测设备 | Hinge扭力测试仪 | 铰链扭力检测仪器 | 耳机转轴扭力测试仪 | 阻尼轴扭力检测设备 | 合页扭力设备 | 阻尼器扭力检测仪器 | 手轮扭力试验机 | 合页扭力检测仪器 | 高精度扭力测试机 | 柔性屏扭力试验机 | 旋钮扭力设备 | 旋钮扭力测试设备 | 柔性屏扭力检测仪器 | 转轴扭力测试设备 | 耳机转轴扭力设备 | 编码器扭力检测设备 | 合页扭力测试设备 | 柔性屏扭力测试仪 | 高精度扭力检测设备 | 滚轮扭力测试仪 | 折叠屏扭力测试机 |