弹簧力度试验仪操作指南:掌握5个核心步骤提升检测效率

一、先说清楚检测目的:别一上来就按启动

我接触弹簧力度试验仪有十多年了,见过效率低的现场,大多问题不是设备不行,而是检测目的一开始就说不清。试验前,先把三件事想明白:第一,此次检测是做来料判定、过程抽检还是型式试验,不同场景对精度、节拍和记录深度要求完全不同;第二,要关注的是单点力值、行程对应力值曲线,还是全程弹性系数,这直接影响你选用的加载方式和数据采样频率;第三,本批弹簧的关键风险点在哪,是自由高度波动大,还是力值离散大,还是装配端反馈有异常噪音。把这三点和工程、质量、生产统一好,试验参数才能一次定准,不至于做完一轮又被要求“补两项数据”。说白了,前五分钟沟通透,后面能帮你节省一半返工时间。

二、核心步骤一:环境与仪器状态确认

真正高效的检测,从开机前就开始了。首先看环境,弹簧力度检测对温度和振动不算极端敏感,但温度波动过大、台面晃动明显都会放大数据离散度,一般我要求在二十到二十五摄氏度、无明显气流和震动的工位上长期固定设备。其次是仪器自检和零点确认,包含电源电压稳定、急停可用、传感器归零可靠,以及上下限位正常,一个小小的零漂不处理,后面全批数据都会跟着跑偏。再者是工装和量块的管理,压盘是否平整清洁、专用夹具是否与本批弹簧规格匹配、标准力值块或标准砝码是否在有效校准期内,这些看似琐碎,但只要漏一项,后续判断合格与否就会变得心里没底。我的习惯是用一张简单的点检表,每班开机前两分钟勾一遍,长期下来故障率和争议都能明显下降。

- 固定检测工位,减少搬来搬去导致的偏差

- 按班次执行零点和急停点检,留简单签名记录

- 工装、量具统一编号,对应机台和产品型号

三、核心步骤二:参数设定与程序管理

参数设定是很多人觉得“差不多就行”的地方,但在我看来,这恰恰是效率和一致性的分水岭。对同一类弹簧,建议把加载速度、预压行程、目标位移或目标力值、保压时间、采样频率这些参数固化成程序配方,由工程师统一命名和锁定权限,现场只允许选择,不允许随意更改。这样做的好处,一是新手操作员不需要理解太多理论,只要按工单选择对应程序即可,减少培训成本;二是批次之间可追溯,出了争议可以立刻还原当时的设定。实际落地时,我会配合一张简单的“产品参数卡”,上面写清产品编号、线径、自由高度、目标力值范围以及对应程序号,工单、参数卡和仪器界面三者一一对应,几乎可以杜绝“选错程序”的低级错误。别怕前期整理麻烦,这一步做好,后续转产、换批的节拍会提升得很明显。

- 为主力产品建立标准程序,并定期审核更新

- 敏感参数加密码保护,避免随手调整

- 工单上直接打印对应程序号,减少人工记忆

四、核心步骤三:装夹与对中,决定数据是否可信

很多人只盯着屏幕上的数值,却忽略了最基础的装夹对中,这在细小弹簧和异形弹簧上尤其致命。装夹时,要确保弹簧轴线与试验机加载轴同心,端面与压盘贴合良好,避免一边先接触一边悬空;对于端面有倒角或非平面的弹簧,必须使用匹配的专用工装,通过定位销、定位槽或导向杆来约束姿态,否则你看到的不是弹簧的真实力学特性,而是“歪着压”产生的附加力。操作上,我会设定一个固定的预压行程,让弹簧刚好稳定就位,再开始正式采集数据,这样既能排除初始空程,又能让每支弹簧的起始状态尽量一致。对于批量小而多样的产品,可以准备一套模块化的标准工装基座,换装时只更换上部接触件,既保证对中,又不至于频繁拆装整个结构,节省大量段间时间。

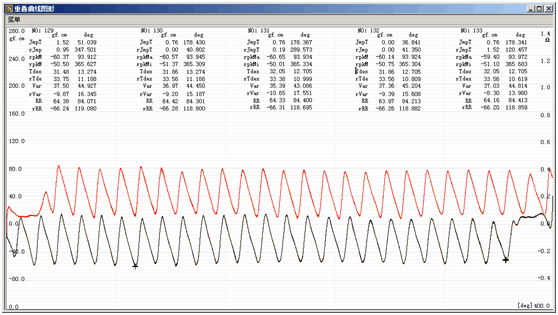

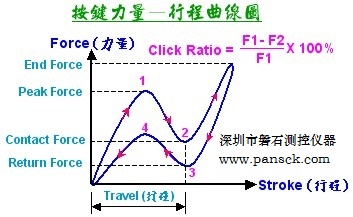

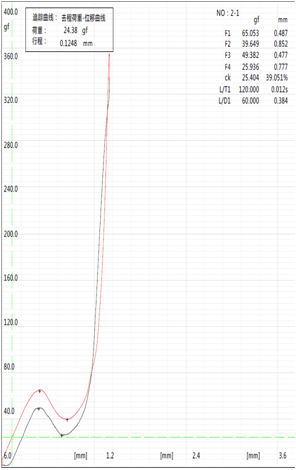

五、核心步骤四:加载过程与异常监控

加载过程看似就是按下启动等结果,其实里面大有文章。首先是加载速度的选择,速度过快容易产生惯性影响,尤其是高刚度短行程弹簧,数据波动会非常明显;速度太慢又严重拖累节拍,一般我会根据产品刚度和目标行程做分档设定,柔软弹簧用略快的速度,硬弹簧则适当降低。其次是对加载曲线的实时监控,正常弹簧的力程曲线大多平滑单调,若出现突然的平台、剧烈锯齿或跳变,多半是装夹、传感器接触或弹簧本身有异常,这类样品应立即标记隔离,不要混入正常数据。为了减轻操作员反应负担,我推荐给试验仪加装脚踏开关或使用上位机软件的批量模式,一脚踏下自动完成预压、加载、保压和数据存储,让人有精力盯曲线和异常提示,而不是反复点按按钮,这样既安全又高效。

六、核心步骤五:数据判定与留痕管理

检测效率不仅仅是测得快,还包括判定快、追溯快。我的做法是,把判定逻辑尽量前移到设备或上位机中,力值上下限、曲线斜率范围、弹性系数区间都预先设定好,仪器自动判定合格与否,并给出颜色或声光提示,操作员只需关注异常样品。数据留痕方面,强烈不建议靠手抄记录,那既慢又容易错。比较实用的方案有两个,其一是使用厂家提供的上位机软件,直接把数据通过有线接口导入电脑,按日期、产品、批次自动归类;其二是用一份统一设计的表格模板,通过导出文本数据后导入表格,由质量或工程定期做简单的趋势分析,发现力值在规格内但逐步逼近边界的趋势,提前推动工艺改善。这样一来,检测不再只是“判定合格”,而是变成过程稳定性的哨兵工具,真正体现出数据的价值。

七、实用关键建议与落地方法

关键建议一:用节拍思维布置工位

要想整体效率上来,必须把弹簧检测当成一个小型流水线来设计,而不是一台孤零零的仪器。工位布置上,我习惯把来料托盘、待测托盘、已测合格和不合格托盘按“左进右出”的方向排布,减少操作员来回转身和交叉拿放的动作。测一批时,操作员左手取弹簧装夹,右手控制启动或脚踏,测完直接顺手放到右侧对应托盘,动作路径非常短。搭配前面提到的标准程序和自动判定机制,一人即可稳定完成节拍作业。如果日产量较大,可以安排一人专门负责装夹和取放,一人集中盯曲线和异常,形成节奏分明的双人配合模式,这比“一个人从头忙到尾”更稳、更少出错,也更容易培训新人。

关键建议二:建立简单好用的点检和参数卡

很多现场说要做标准化,但实际执行难的一个原因,是表格设计得过于复杂。我的经验是,点检表和参数卡越简单越好,最多一张纸搞定。点检表只保留对检测可靠性影响最大的五到七项,例如电源状态、急停、零点、工装完整、传感器接线牢固等,每班首件前花两分钟勾选;参数卡则只放每种产品的关键设定,包括程序号、目标行程或目标力值范围、加载速度档位以及特殊注意事项,例如“端面必须对齐定位销”之类。两张纸贴在机台侧面或装夹区域,既是操作指引,也是审核和培训的依据。这种看似“土办法”的纸质管理,在很多中小工厂反而比复杂系统更落地,也更容易坚持。

关键建议三:优先上马一套轻量级数据管理工具

如果现场还在用手抄记录,我会毫不犹豫地建议优先改造这一块,因为这是最直接、性价比最高的效率提升点之一。落地方法上,可以从最简单的表格工具做起,把试验仪导出的数据文件定一个统一命名规则,例如“日期加机台号加批次号”,每天由指定人员导入模板,自动生成力值分布和趋势图,几乎不需要额外投入就能建立起基础数据分析能力。如果仪器支持条码或二维码扫描,更可以在程序选择和数据文件名中绑定工单号,实现一键追溯。等这套轻量级工具跑顺畅之后,再考虑与质量系统或生产系统做对接,不必一开始就追求“大而全”,先把“数据不丢、查询不难”这两个目标做好,就已经比大量同行领先一截了。

TAG: 气弹簧扭转测试机 | 气弹簧测试设备 | 弹簧检测仪器 | 弹簧测力检测设备 | 弹簧力检测设备 | 弹簧扭转检测设备 | 气弹簧检测仪器 | 弹簧拉力检测设备 | 弹簧力测试机 | 气弹簧拉力试验机 | 气弹簧测力测试机 | 弹簧力测试设备 | 弹簧拉力测试设备 | 弹簧测力检测仪器 | 气弹簧测力测试设备 | 弹簧测力设备 | 气弹簧疲劳测试机 | 气弹簧拉压试验机 | 弹簧拉力检测仪器 | 弹簧扭转测试仪 | 弹簧拉压试验机 | 弹簧测试设备 | 弹簧扭转测试机 | 弹簧拉力试验机 | 弹簧扭转测试设备 | 弹簧检测设备 | 气弹簧拉压测试机 | 弹簧测力测试机 | 弹簧拉力测试仪 |