5个关键因素影响紧固件扭力试验机的性能

在紧固件行业,扭力试验机的性能直接关系到产品质量和安全保障。许多工程师和质量检验人员常常面临扭力试验数据不准确或设备不稳定的问题,影响生产效率和检测结果的可靠性。随着智能制造和精密检测需求的提升,了解影响紧固件扭力试验机性能的关键因素尤为重要。本文将深入探讨5个关键因素,帮助您优化试验过程,提升设备表现。无论是专业技术人员还是采购决策者,掌握这些核心点可有效规避常见痛点,提升紧固件连接的可靠性和安全性。

1. 扭力传感器的精准度和稳定性

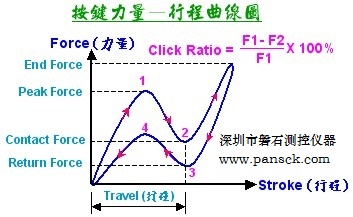

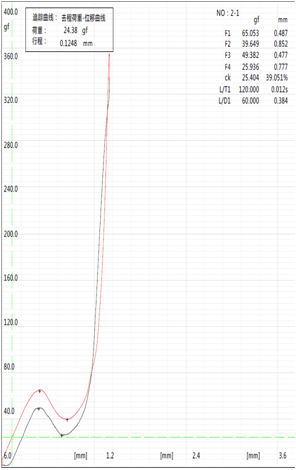

扭力传感器是紧固件扭力试验机的核心部件,其精准度直接影响测试结果的可靠性。高精度传感器能确保扭矩测量误差控制在±0.5%以内,满足大多数工业标准。现代传感器采用应变计技术,可实时反馈扭矩变化,保证数据的实时性和准确性。例如,某知名制造商通过升级传感器,提高了设备测试重复性,产品不合格率降低了15%。传感器的稳定性还与温度、振动和环境因素密切相关,良好的屏蔽和防护设计能显著减少外部干扰。

因此,在选择扭力试验机时,应重点关注传感器的技术参数和实际表现,确保满足特定紧固件检测需求。

2. 设备校准与维护频率对性能的影响

准确的扭力测试离不开定期校准。行业数据显示,每半年或每万次测试应对扭力试验机进行一次校准,以避免传感器漂移或机械磨损导致的误差累积。校准过程包括参考国家计量标准进行多点检测,确保读数的可追溯性和一致性。忽视校准会导致数据偏离,甚至影响产品批次的合格率,有研究表明,未经校准的设备误差可高达5%。

设备的日常维护,如润滑运动部件、检查连接部件松动等,也直接影响试验机的响应速度和测量稳定性。良好的维护习惯不仅延长设备寿命,还能减少突发故障,确保检测效率。

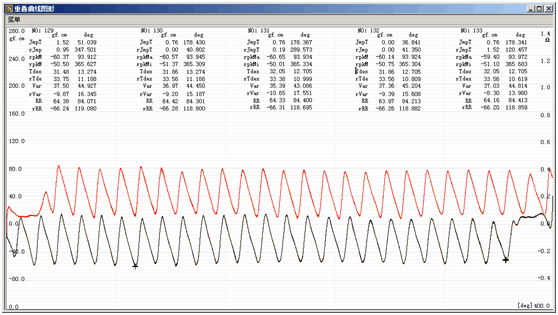

3. 软件系统与数据处理能力

现代紧固件扭力试验机配备智能软件系统,实现数据采集、分析及报表自动生成功能。高效的软件系统支持多种试验模式和多点检测,能满足复杂工况下的定制需求。根据行业调研,采用高级数据处理软件的企业,产品追溯和质量控制效率提升了30%以上。软件的用户界面友好性和兼容性也是影响用户体验的重要因素。

云端数据管理和远程监控正在成为趋势,支持实时监测试验状态和远程故障诊断,极大提升了运维效率和数据安全性。选择配备先进软件的试验机,有助于企业构建智能制造体系,提升整体竞争力。

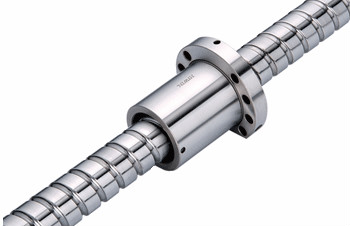

4. 机械结构设计与材料选择

紧固件扭力试验机的机械结构设计直接影响装夹稳定性和动态响应能力。优质的结构采用高强度钢材和精密加工工艺,确保设备在高负荷测试下仍表现出良好的刚性和耐久性。研究表明,结构优化的设备在测试中可减少15%的机械振动,提升数据稳定性。

合理设计的夹具系统不仅方便操作,还减少了样品位置误差,提高测试重复性。同时,防腐蚀处理和耐磨材料的使用,极大延长设备的使用寿命和维护周期。机械设计的科学性对用户体验和结果准确度也起到关键作用。

5. 操作环境及人员培训对设备性能的影响

扭力试验机性能不仅依赖于设备自身,还受操作环境和人员技能水平影响。温度湿度过高或灰尘过多会加速电子元件老化,导致测量异常。根据行业实测,控制环境温度在20±5℃范围内能保持传感器性能稳定性最高。

操作人员的培训程度决定了设备使用的专业性和数据的有效性。经过系统培训的技术员可以正确配置设备参数和解读结果,减少人为误差。有些公司通过建立标准操作流程和定期培训,测试数据的准确率提高了20%。

因此,优化测试环境和提升人员技能是提升紧固件扭力试验机整体性能的重要保障。

实用建议:优化紧固件扭力试验机性能的五大关键点

- 选择高精度、稳定性强的扭力传感器,确保数据准确可靠。

- 建立定期校准和维护计划,预防设备误差和延长使用寿命。

- 采用先进智能软件系统,实现高效数据管理和远程监控。

- 注重机械结构设计和材料选择,提升设备刚性和耐用性。

- 改善测试环境,强化操作人员培训,减少人为及环境干扰。

想了解更多关于扭力试验设备的信息?访问我们的官网,获取专业资讯和技术支持!您是否也有类似疑问?联系我们,我们的专家团队将为您提供个性化解决方案。

结论

紧固件扭力试验机的性能受多个关键因素影响,从传感器精度到操作环境,每一个环节都不可忽视。我们凭借丰富的行业经验和先进技术,致力于为客户提供高品质、稳定可靠的试验解决方案,助力企业提升产品质量和检测效率。立即访问我们的官网,了解更多专业产品资讯,或联系我们获取免费咨询服务,让我们帮助您打造更精准的紧固件检测体系!

TAG: