如何优化三工位扭力检测仪的检测效率?5个实用步骤

在现代制造业中,三工位扭力检测仪已成为保障产品质量的重要设备。面对生产线需要大批量快速检测的挑战,如何提升检测效率成为企业关注的核心。用户在实际操作中常遇到检测周期长、数据不稳定等问题,影响整体生产效率和品质管理。随着工业4.0及智能制造的发展,优化三工位扭力检测仪的使用方法,不仅能缩短检测时间,还能提高检测精度和可靠性。本文将针对三工位扭力检测仪的检测效率优化,提供5个实用步骤,帮助企业实现高效且稳定的质量检测流程。想了解更多三工位扭力检测仪优化方案?继续阅读本文。

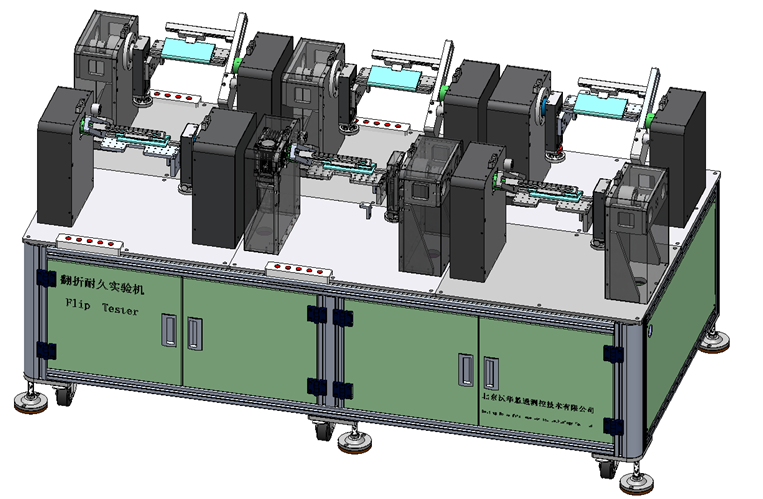

三工位扭力检测仪的定义与优势

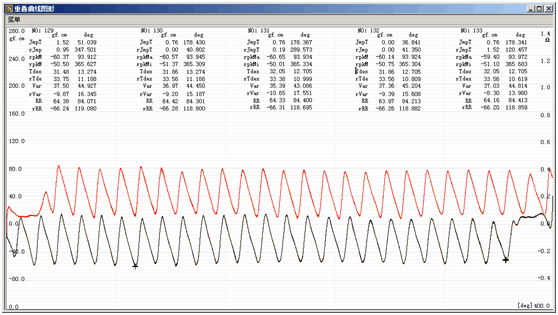

三工位扭力检测仪是一种多工位同时进行扭矩测试的仪器,常用于汽车零部件、电子连接件和机械装配等行业。相比单工位设备,三工位设计允许同时检测三件产品,大幅提升测试产能。根据行业统计,采用三工位扭力检测仪可以使检测效率提高约200%~300%,显著缩短检验周期。

其优势不仅体现在数量上,还包括检测数据的稳定性与重复性。通过自动化夹具和精准传感器,能确保每个工位的力矩数据高度一致,降低人为误差。以一家汽车配件制造企业为例,使用三工位检测仪后,每小时检测量从原来的100件提升至近300件,生产线的整体质量反馈也更加及时精准。理解这一基本优势,有助于后续针对效率瓶颈进行针对性改进。

提升三工位扭力检测仪检测效率的关键步骤

优化检测效率不仅仅依赖设备本身,还需结合流程和操作优化。以下是5个针对三工位扭力检测仪高效使用的实用步骤:

步骤一:合理规划检测流程布局

合理的工位布局能缩短产品进出检测仪的时间。将三工位扭力检测仪安置在生产线合理位置,确保物料搬运路径最短,可减少非检测时间占比。例如,某电子制造企业通过布局调整,将平均搬运时间缩短30%,整体检测效率提升15%。确保检测仪周边空间足够,方便操作人员快速上下料。

步骤二:优化夹具设计,提高夹持稳定性

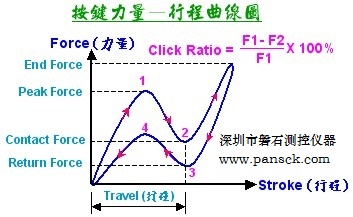

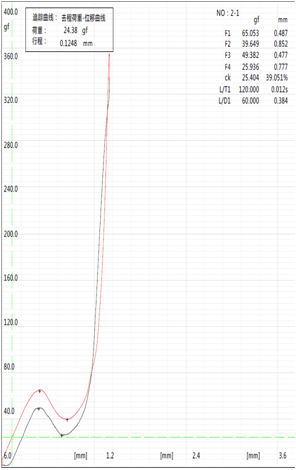

夹具直接影响检测过程的稳定性和重复性。针对不同产品定制夹具,保证检测时零件紧固且定位准确,有效减少因夹具不良导致的检测误差和复检率。某工业研究报告显示,优化夹具设计能将错误检测率降低20%以上,从而避免重复检测,提升整体效率。

步骤三:软件与数据接口集成管理

现代三工位扭力检测仪配备智能数据管理系统,实时采集和分析扭力曲线数据。通过将检测仪与生产执行系统(MES)集成,可以自动导入检测任务和导出结果,减少人工干预。集成后的数据流畅转换,大幅提高信息传递速度,节省约10-20%的操作时间,帮助快速响应生产异常。

步骤四:定期维护与校准,保证设备性能

设备维护是保障检测效率和精度的基础。按时校准传感器和机械部件,防止因设备漂移带来的误差。根据设备制造商建议,每月进行一次基础校准,每季度进行全面维护。某汽车零部件厂表示,严格维护减少了15%的故障停机时间,保证设备持续稳定运行。

步骤五:培训操作人员,提高操作熟练度

操作人员熟练度直接影响检测流程速度与准确性。定期开展设备操作培训和质量意识教育,确保所有操作员掌握高效操作技巧和异常处理预案。一项调研显示,经过系统培训后,操作效率提升了25%,重复检验率下降显著。

实用建议:5条提升三工位扭力检测仪效率的关键要点

- 优化工位位置,减少非检测时间,提升产线流转效率。

- 根据产品特性定制夹具,提高检测过程的稳定性和准确度。

- 整合智能软件系统,实现数据自动读取与共享,提升操作便利性。

- 建立固定维护和校准计划,保障仪器运行精度和稳定性。

- 加强操作人员培训,提升检测效率并减少人为操作失误。

想了解更多关于三工位扭力检测仪的优化方案?欢迎访问我们的官网,获取专业的技术支持和定制化服务!

结论

通过合理的流程规划、夹具优化、智能软件集成、设备维护及人员培训,企业可显著提升三工位扭力检测仪的检测效率和数据稳定性。作为专业的检测设备供应商,我们始终致力于为客户提供高性能、高可靠性的扭力检测解决方案。立即访问官网,了解更多专业资讯,或联系我们获取免费咨询,助力您的制造质量迈上新台阶!

TAG: 柔性屏扭力测试设备 | 铰链扭力检测设备 | Hinge扭力测试仪 | 铰链扭力检测仪器 | 耳机转轴扭力测试仪 | 阻尼轴扭力检测设备 | 合页扭力设备 | 阻尼器扭力检测仪器 | 手轮扭力试验机 | 合页扭力检测仪器 | 高精度扭力测试机 | 柔性屏扭力试验机 | 旋钮扭力设备 | 旋钮扭力测试设备 | 柔性屏扭力检测仪器 | 转轴扭力测试设备 | 耳机转轴扭力设备 | 编码器扭力检测设备 | 合页扭力测试设备 | 柔性屏扭力测试仪 | 高精度扭力检测设备 | 滚轮扭力测试仪 | 折叠屏扭力测试机 |